C’est parti…

Dans l’article précédent, je vous ai montré les engrenage en 3D sur Catia.

Je les ai exportés en STL et les ai imprimé en 3D avec ma bécane 3D “Home made”.

J’utilise du PLA et pilote tout ça avec Repetier mais ce n’est pas fondamental. Alors voyons plutôt ce qui est sorti de la machine…

Des engrenages imprimés en 3D pour les roues motrice du robot.

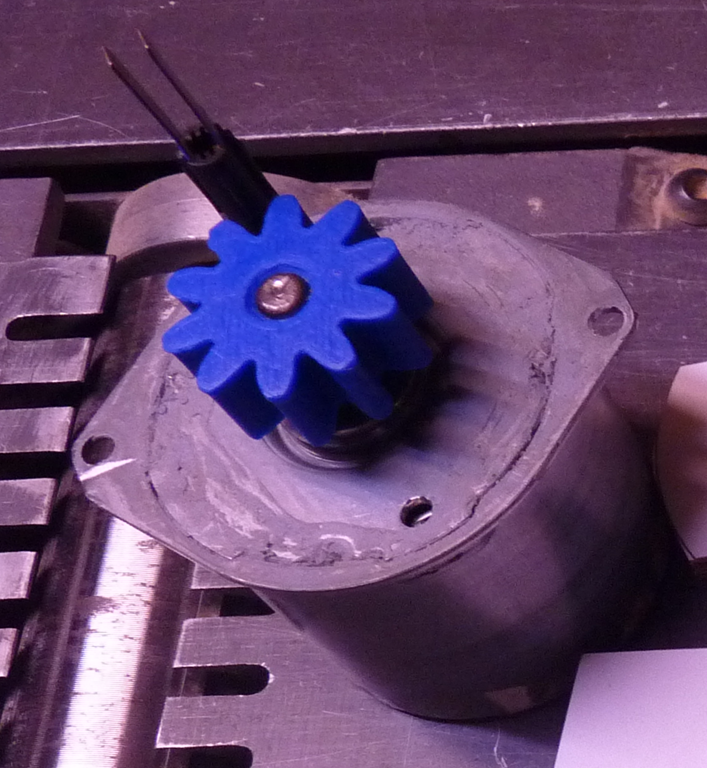

J’ai commencé par les petits, c’est à dire les pignons moteur. Ils ont 10 dents.

Je le rappelle, c’est du module 3 donc des dents assez grosses, difficile de se louper sur la forme à cause de la précision de la machine (sujet facile).

Je n’ai pas de jeu sur mes axes et les courroies sont assez tendues, je sais qu’elle en est capable surtout avec une avance modeste alors allons y !

Les pignons moteur seront imprimés avec un taux de remplissage de 100% (pas de grillage à l’intérieur pour économiser le temps et la matière). Je veux du solide, d’autant qu’il faudra les emmancher sur les axes des moteurs.

Après un peu d’attente, voilà le résultat…

C’est propre et massif.

Une petite retouche de l’alésage sous la perceuse à colonne et je tente l’emmanchement sur l’axe Ø8 du moteur. J’ai préparé un petit chanfrein d’entrée directement à l’impression, ça aide.

Quelques petits coups d’accélérateur à particules (le marteau), l’affaire est faite.

Allez, suivant !

Bon, l’éclairage n’est pas terrible mais on voit bien que le pignon est en place !

Le deuxième pignon moteur n’a pas posé plus de problème, pas de perte de temps, j’aime ça.

Par contre, les pignons récepteurs m’ont donnés du fil à retordre du fait de l’apparition aléatoire de plantages malheureux de la communication entre l’imprimante et le PC. C’est une autre histoire et je pourrai vous faire un article là-dessus.

Détection du numéro de couche où elle s’est arrêtée, récupération du G-code, suppression des lignes qui correspondent aux couches précédentes, une prise de référence d’axe X et Y, un petit G0 au dessus de la pièce juste au bon endroit, chauffage de la buse, et on reprend …

Quoi qu’il en soit, bien que l’impression de chacune des deux pièce eut été très longue, je suis arrivé au bout.

Ouf ! (Je galère déjà et je n’en suis qu’au tout début de la fabrication !).

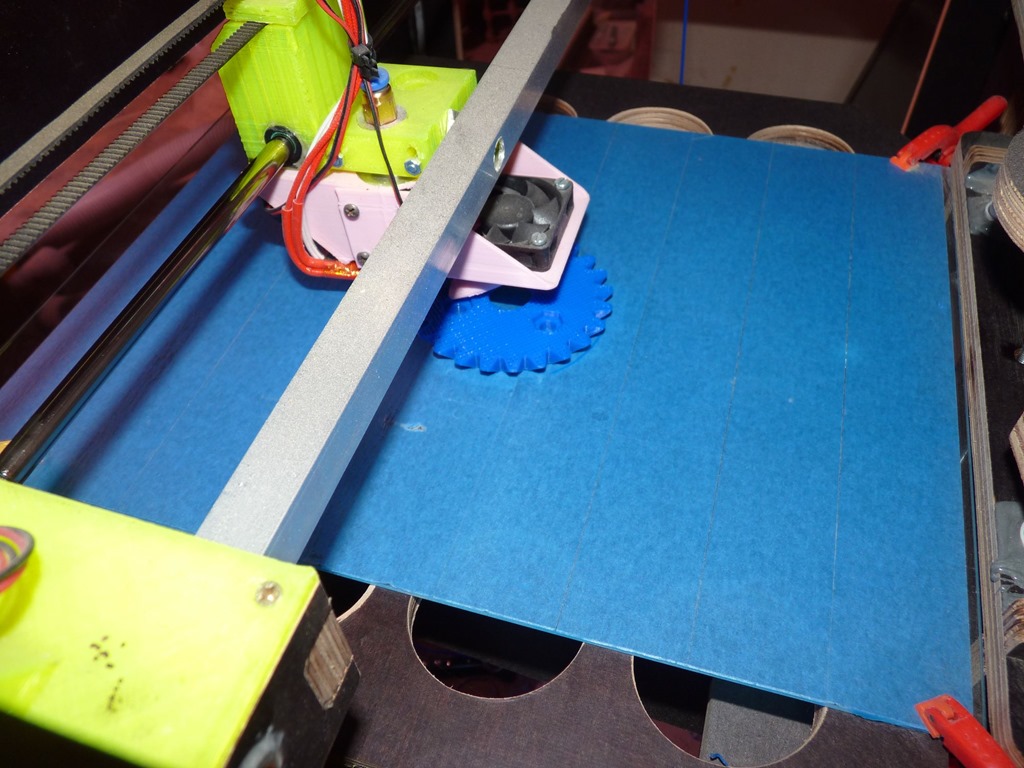

En voilà une en cours d’impression…(entre deux plantages)

Bon, le choix de la couleur du PLA n’est pas judicieux à cause de l’adhésif de la table. Ici, on en est un peu près au tiers de la hauteur et l’on voit le début des alésages hexagonaux des têtes de vis.

Le taux de remplissage est plus raisonnable avec un 50% et des parois de 0.8mm d’épaisseur.

La pièce est bien plus volumique.

Strong enought ? Je l’espère !

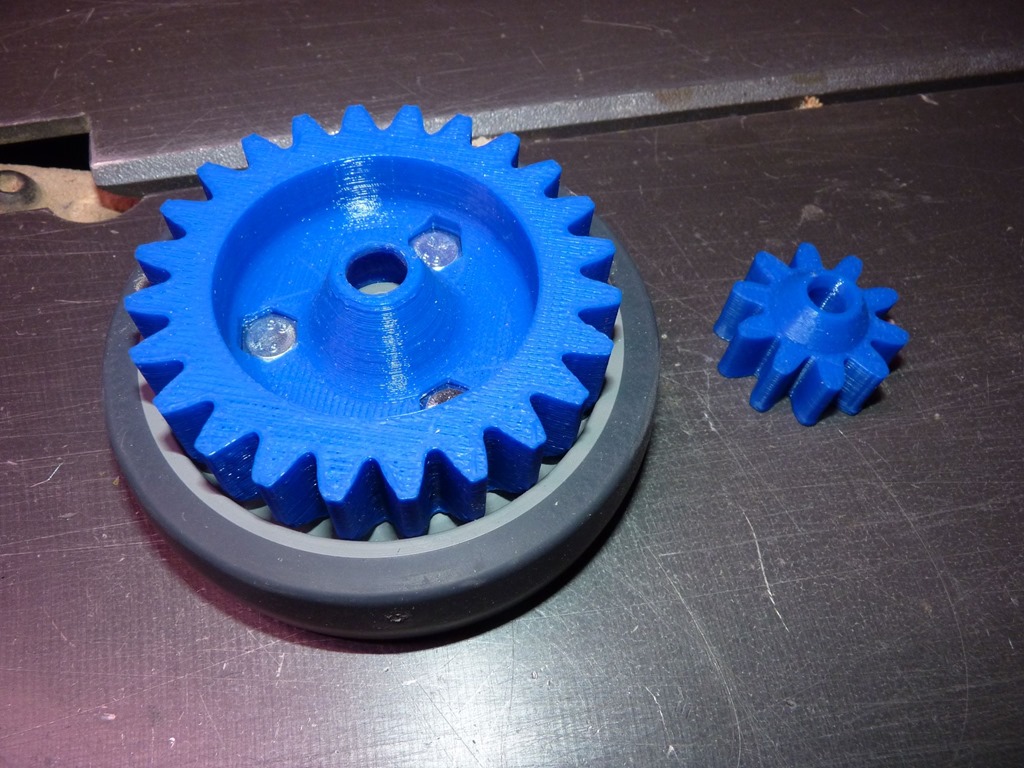

Une fois imprimée, j’ai juste eu à retoucher l’alésage de l’axe de roue (la grande vis M10) et, puisqu’il se centre sur le moyeu, je m’en suis servi comme canon de perçage pour réaliser les 3 trous pour les M6 dans le flasque des roues achetées.

Une fois assemblé, voilà ce que ça donne…(vous avez le deuxième pignon moteur à coté pour vous rendre compte de la différence de taille).

Les têtes de vis sont rentrées sans forcer, à la main avec une très légère contrainte. Que du bonheur !

J’ai mis 3 Nylstop de l’autre coté.

Jusque là, c’est pas mal !

Il faut maintenant penser au reste.

Dans un premier temps, de quoi tenir les deux roulements qui encadrent les roues et surtout un peu de structure pour positionner tout ça dans l’espace.

Si vous avez des commentaires ou des questions, écrivez les en bas de page, je vous répondrai.

10 Responses

Pour ton pb de plantage, tu as déjà fait l’essai en remplaçant le câble USB par une version blindé ? moi j’avais aussi ce pb, et depuis le câble blindé je n’ai plus ce soucis.

Christophe / Qiko68

Salut Christophe,

Oui, c’est la première chose que j’avais suspectée (la moins chère aussi).

Au départ, j’avais un câble long (USB de scanner à plat), je l’ai remplacé par un câble court et blindé mais ça n’a rien changé.

Il faudrait remplacer l’Arduino Mega sans doute.

J’ai opté pour un Smart Controller pour lancer les Gcode directement depuis une carte SD (Je supprime le problème).

En attendant, je bricole mon extrudeur car il ne donne plus satisfaction (Galère !)

Pour l’extruder, le meilleur c’est celui-là : (de mon point de vue) http://www.reprap-france.com/produit/1234568291-kit-hexagon-3mm

En fait ce n’est pas la tête d’impression qui me pose un problème, c’est l’entrainement.

C’est une définition personnelle avec des carters en impression 3D et une réduction par engrenages.

J’ai trouvé trouvé ce qui n’allait pas. En fait je serrais trop le fil contre la roue d’entrainement.

Il était écrasé (même aplati) et flambait sous la poussée de l’entraineur. Conclusion cela faisait un bourrage dans l’extrudeur et le produit ne sortait pas.

Maintenant, après ajustement de la pression de serrage, c’est parfait.

Salut PSX59 ,

J’ ai bien l’ impression de reconnaître ce type de moteur ? Groupe hydraulique d’ automobile non ?

Monsieur est connaisseur.

ESP of course.

Monsieur serait-il de Meurthe et Moselle ?

Oui du métier et curieux de nature j’ en ai démonté un il y a pas longtemps . Le galet excentrique est bien venu ? Je n’ ai pas encore essayé de le retirer .

Et oui c’ est le bon département. On devrait se rencontrer à Mulhouse normalement .

Je n’ ai pas osé les engrenages ou les poulies en PLA (je n’ ai pas d’ expérience en pièce mécanique imprimé en 3D) de peur que ça ne tienne pas le coup . Du coup ton test (je ne sais pas si tu l’ as déjà fait avant ) me sera utile pour l’ après MakerFight, pour la retraite du robot, enfin s’ il est toujours en un seul morceau .

Salut Florian,

Bien vu, c’est un moteur de pompe d’ESP Bosch.

L’excentrique est monté très serré sur l’axe Ø8. J’en ai déjà démonté 3 avec un arrache moyeu à deux griffes. Il doit avoir des crochets très minces pour passer sous l’excentrique et pour éviter que cela ne glisse (car il y a un gros rayon en dessous) je serre l’arrache moyeu avec une pince étau. Pas facile, il faut que cela reste dans l’axe alors j’ajoute des cales dans l’extracteur.

Que du bonheur lorsqu’il commence à bouger dans un claquement sinistre.

Je ne sais pas ce que tu comptes en faire après mais sache que l’arbre du moteur est monté sur un roulement (visible coté excentrique) et une bague en bronze au fond du carter. Il finira par s’user si tu le fais tourner vite et longtemps.

Moi aussi je viens du 54… C’était il y a longtemps.

C’est presque une première les engrenages en PLA et vu le module, je suis confiant.

J’ai mis ça sur l’entrainement de l’extrudeur de mon imprimante 3D. C’est à rude épreuve et ça tient sans problème pour l’instant (une demi bobine de fil déjà avalée).

Tu veux en faire un moulin à café de ton robot après le combat ?

Tu seras le bienvenu à Mulhouse.

Merci pour l’ astuce ! Oui j’ avais vu la bague, c’ est vrais qu’en condition d’ utilisation normale ce moteur n’ est pas prévue pour tourner longtemps, d’ailleurs je crois bien que je l’ ai perdu j’ en trouverais bien une autre ou un roulement . Pas d’ utilisation précise pour le moment , je fais du stock au cas ou 🙂 .

Pas de moulin à café non, mais le rendre autonome rajouter des capteurs, microcontrôleur etc … surtout que les moteurs que j’ utilise ( direction assistée ) on un encodeur intéressant pour de la robotique .

Au plaisir de se voir à Mulhouse.

En effet, il y a quelques bidules à récupérer dans une automobile contemporaine mais il ne faut pas oublier qu’ils sont conçus pour une fonction spécifique et dimensionnés au juste nécessaire.

Dis donc, ça va arracher ça des moteurs de DAE ? Par contre ça gloutonne des Watts… On a rien sans rien.

Rendez vous à Mulhouse pour le MakerFight#2.