Dans cet article, je vous ai présenté le sujet du combat de robot auquel je vais participer.

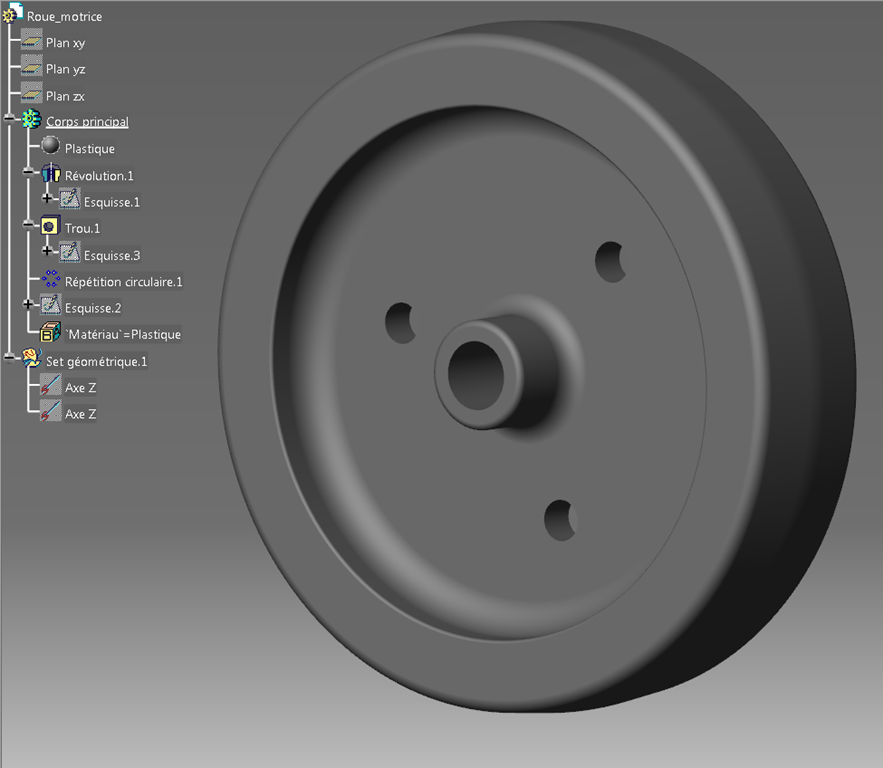

J’ai trouvé une roue pouvant convenir au robot de combat pour le MakerFight#2.

C’est une roue de Ø100mm en plastique recouverte d’une bande de roulement en élastomère pouvant supporter une charge de 35 kg.

Elle a un alésage de Ø10mm en son centre dont la forme est en fait un moyeu.

Cette roue de charriot peu couteuse est un bon début et je pense qu’il va falloir faire avec cela pour bâtir tout ce qu’il y aura autour.

J’aimerais bien que cela puisse rouler sur le ventre et sur le dos… au cas où un adversaire me retournerait.

Mon robot ne devra pas avoir une épaisseur supérieure à celle des roues. 100 mm c’est peu surtout quand la batterie 12V fait 63mm d’épaisseur. Mais ça devrait aller.

Mais la première question qui me vient à l’esprit concernant cette roulette de charriot est…

Sommaire

Comment la transformer en roue motrice ?

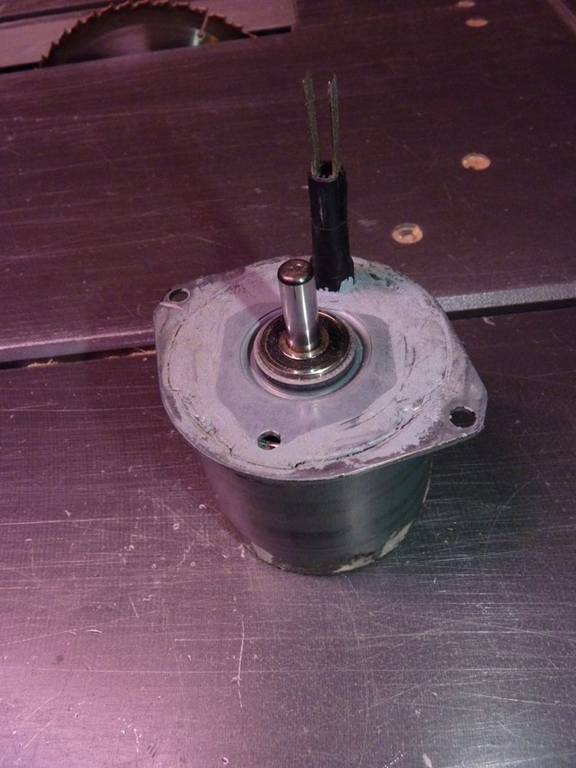

J’ai en ma possession des moteurs 12V dont il faudra réduire la vitesse angulaire à l’aide d’engrenages que j’imprimerai en 3D.

Il a l’air mignon comme ça mais il fait tout de même 230W le bougre !

Mais avant cela une autre question s’impose:

Comment réaliser la liaison pivot de cette roue avec le châssis ?

Le plus simple serait de profiter de l’alésage Ø10mm de ce moyeu en plastique. Faire passer un axe fixe et lisse c’est simple c’est vrai, oui mais voilà, je n’aime pas beaucoup ça car même lubrifié, on est dépendant du contact acier/plastique avec tous les imperfections que cela implique comme le jeu radial et axial. Je ne pourrai pas serrer axialement et surtout je ne sais pas comment vont se comporter les interfaces sous charge.

Mon robot et limité à 20kg et si j’en ai un autre sur le dos…

Alors je pars sur un axe tournant avec la roue passant par deux bagues intérieures de roulement.

Ensuite je fixerai les bagues extérieures sur le châssis.

De cette façon, ce sera mieux guidé et plus sain du point de vue de la transmission d’efforts radial et axial.

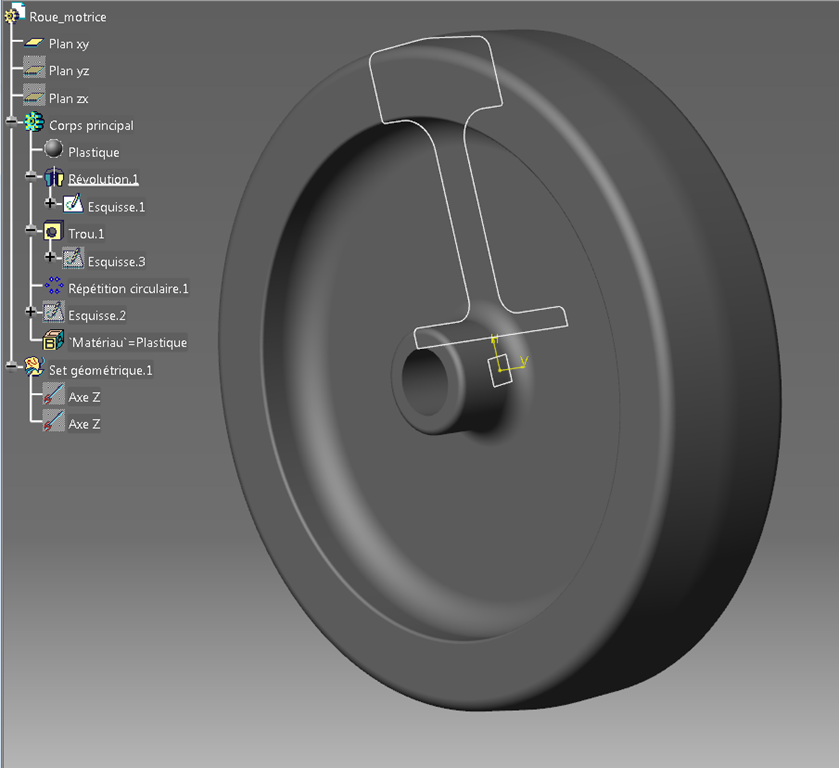

La roue tout d’abord

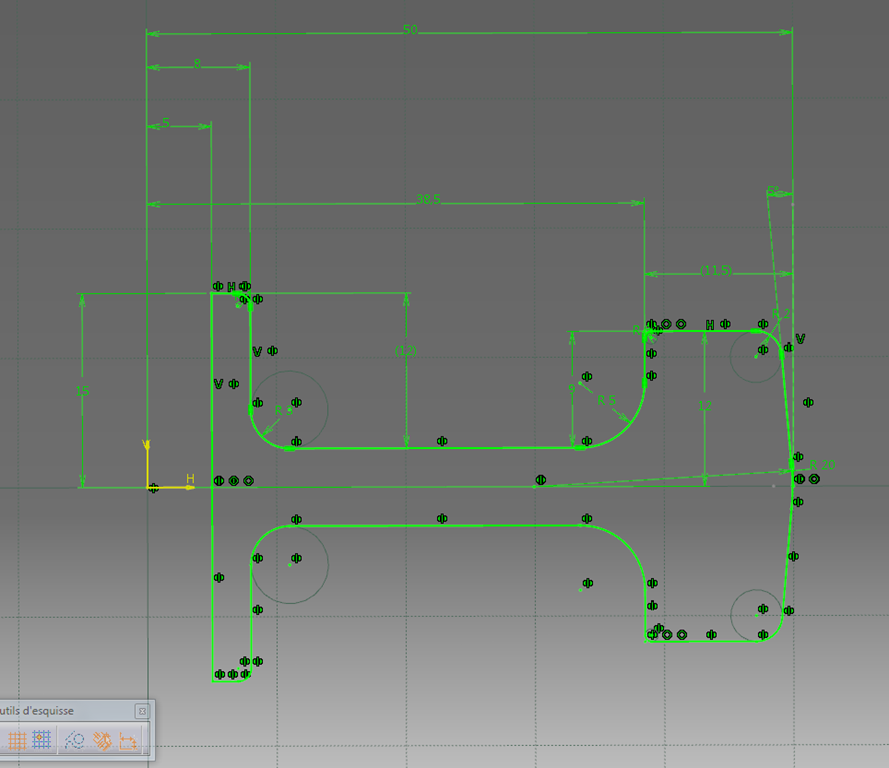

J’ai donc d’abord acheté ces deux roues et dessiné cela sur Catia. A grands coups de pieds à coulisse, il y en a pour 10 minutes tout au plus.

Je ne me suis pas trop soucié des dépouilles car elles ne m’apporteront pas grand chose dans la suite de l’étude.

En 3D une révolution et on obtient ça:

Je vous ai laissé l’esquisse visible.

Ensuite, ma stratégie est de créer un engrenage spécifiquement adapté à cette roue. Et pour pouvoir le fixer, j’utilise 3 boulons M6 (vis tête H + Ecrou Nylstop)

Ce sera facile de percer la roue une fois l’engrenage en place sous une perceuse à colonne (les trous de l’engrenage serviront alors de canon de perçage).

Voilà la vue avec les 3 trous posés sur un diamètre quelconque (A ce niveau, je peux encore facilement décider de l’implantation des boulons et du diamètre de mon engrenage. On verra pour ajuster tout ça par la suite).

Avec les trous:

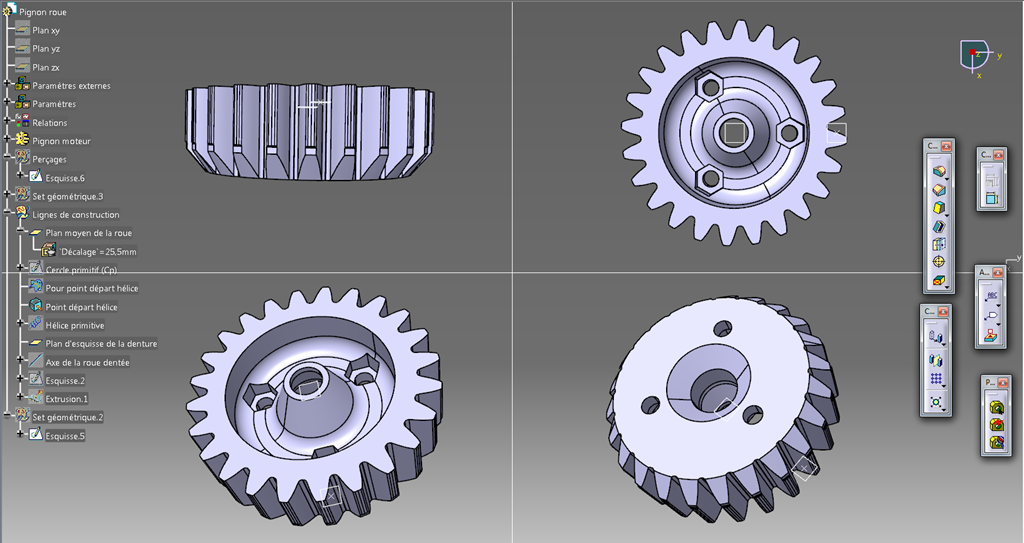

L’engrenage maintenant…

Un engrenage, c’est un module et un nombre de dents. Bon, une largeur de denture et un tas d’autres paramètres c’est vrai.

Mais il s’agit ici de le fabriquer moi même avec mon imprimante 3D faite maison elle aussi.

Certains diront: “il est complètement fou, en plastique imprimé en 3D, ça ne tiendra jamais… Etc …”

Bon, ce n’est pas forcement faux vu ce qu’ils risquent de se prendre dans les dents (au sens propre).

Mais voilà, je n’ai pas le choix et puis comme matériau, le PLA (si la fusion du fil est correcte), ce n’est pas si minable que ça. Alors cela ne tiendra peut être pas, c’est vrai mais ce n’est pas encore démontré.

Alors mettons les potards dans le bon sens pour maximiser nos chances…

Des grosses dents pour la tenue et un rapport de diamètre le plus fort possible. Oui, c’est vrai, une largeur de denture appréciable. Un “gros module” c’est aussi un gage de réussite lors de l’impression. Et puis un taux de remplissage important. Je prendrai 100% pour le pignon moteur et 50% pour le pignon récepteur.

C’est parti !

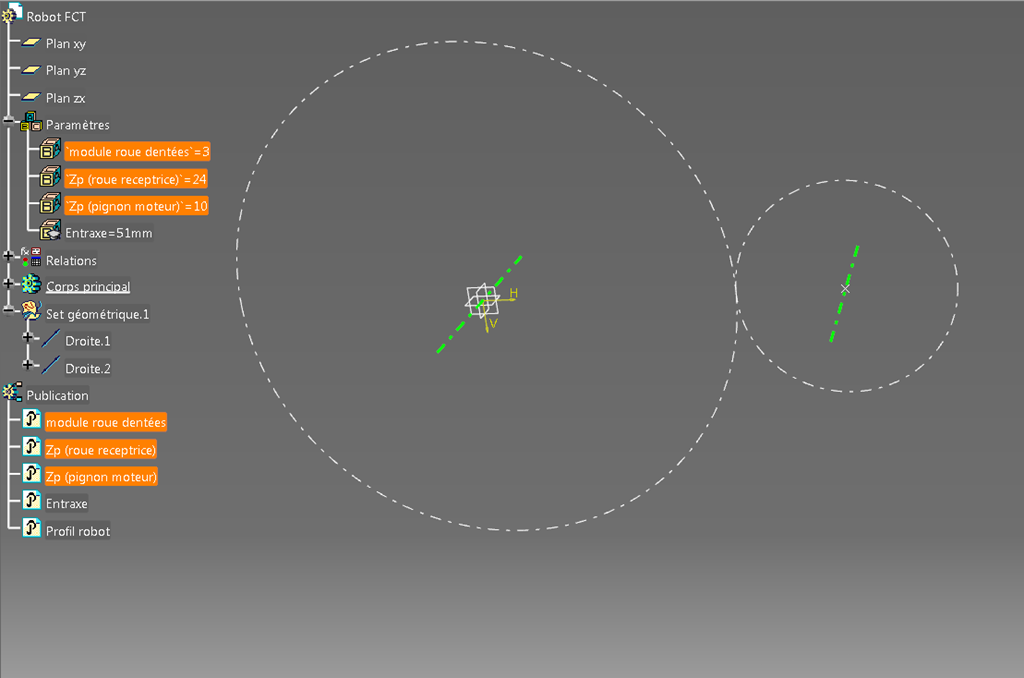

Je pars d’un modèle d’engrenage paramétrique bien rangé au fond d’un disque dur et j’impose le module et le nombre de dents.

J’en profite d’ailleurs tout de suite pour créer un modèle CAO directeur dans lequel je crée des paramètres correspondant au module et au nombre de dents de chaque engrenage (moteur et récepteur). J’ai alors directement les diamètres primitifs et l’entraxe. Les modèles 3D des engrenages sont alors pilotés par ce modèle directeur et sont donc cohérents d’un point de vue mécanique.

Le modèle CAO directeur:

En orange, on a les paramètres publiés qui sont pilotant dans les modèles 3D des engrenages.

Module 3 ! C’est du gros et un rapport réduction de 2,4. Ce n’est peut être pas assez mais je ne peux pas agrandir le pignon récepteur ni réduire le pignon moteur. Je n’ai pas envie non plus de mettre un étage de réduction en plus (deux engrenages par côté, c’est déjà bien).

Pignon moteur (le plus petit possible). On retrouve les paramètres externes importés depuis le modèle précédent.

Pignon récepteur (le plus grand possible sachant qu’il faudra prévoir un carénage pour le protéger des éventuels chocs). J’ai créé des lamages hexagonaux pour bloquer les têtes de vis lors du serrage.

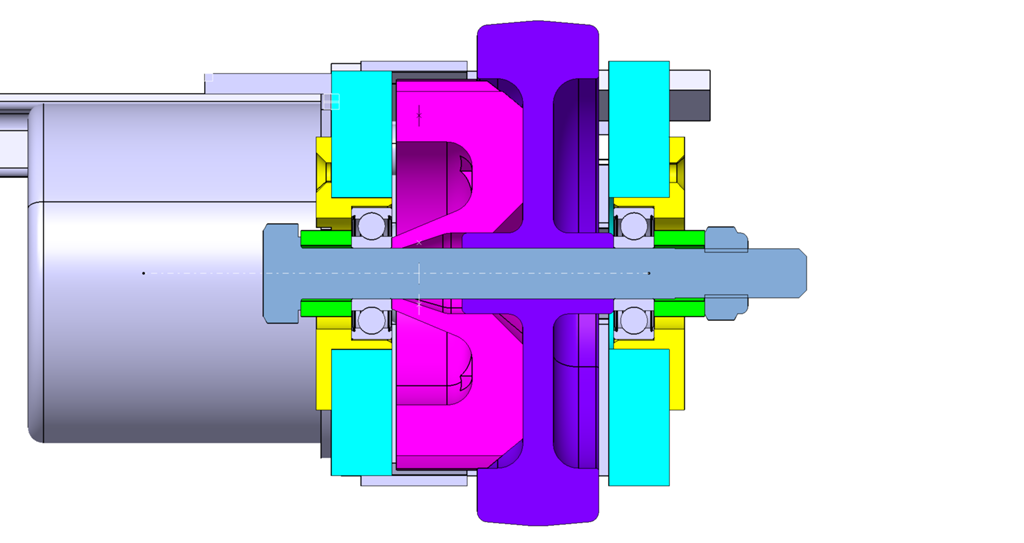

Vue d’ensemble du demi essieu moteur:

Voici donc le résultat en coupe d’une succession de compromis (comme c’est la règle en conception mécanique).

Ça roule dans les deux sens !

Avec l’engrenage récepteur en rose, des entretoises en vert (pour pouvoir accéder aux têtes de vis et aux ecrous), la roue en mauve, des flasques en jaunes et les plaques du châssis en bleu ciel. Le moteur est en arrière plan à gauche (le gros cylindre gris).

Je me débrouille pour avoir le même ensemble à droite et à gauche. Pas de symétrie mais une rotation de l’ensemble comme cela je n’ai pas de pièces symétriques à fabrique = pas d’erreur possible.

Et maintenant… Place à la réalisation physique.

Je vous montre ça dans un prochain article…

No responses yet