Pour faire une imprimante 3D sans trop se casser la tête on peut opter pour l’achat d’un certain nombre d’ingrédients plus ou moins couteux.

Mais si l’on est un peu limite d’un point de vue budget et que l’on veut faire quelque chose de bien (de bonne qualité) on peut tout de même y parvenir en utilisant des pièces de récupération.

C’est la démarche que j’ai entreprise pour la conception et la fabrication de ma machine.

Tout a commencé par la collecte des quatre moteurs pas à pas et des …

Axes de scanner à plat pour l’imprimante 3D

Foutaise diront certains, jugeant la chose trop fragile ou disons flexible concernant les axes en eux mêmes.

D’autres diront que les paliers en bronze ou en plastique ne feront pas l’affaire comparé aux classiques douilles à billes.

Moi aussi j’ai eu le doute et pourtant cela fonctionne très bien.

Très bien… oui mais pas n’importe comment. Il faut un peu réfléchir au montage.

Tout d’abord, que chercher ?

La perle rare est un vieux scanner à plat. Je dis vieux car plus c’est ancien plus le matériel est costaud !

En effet, il fut une époque où la conception des produits visait la qualité à un prix abordable. Aujourd’hui il est une toute autre tendance. Cela s’appelle le “Design to cost”. On fixe un prix et les études font ce quelles peuvent pour s’y tenir. La conception est axée sur le prix et le reste … on s’en fout du moment que cela fonctionne encore un peu au delà de la garantie.

Cela se présente sous la forme d’une barre cylindrique en acier inox rectifiée sur laquelle se déplace un charriot (doté d’un large capteur optique et d’un éclairage).

Ce charriot est équipé de bagues pour glisser sur cette barre.

Les produits évoluent sans cesse et généralement cela ne va pas dans le bon sens pour nous (récupérateurs et Hackers).

Cela veut dire que nos axes faisaient Ø8mm il y a longtemps, puis ils sont passés à 7mm, peut être moins maintenant (voire plus d’axe en acier pourquoi pas).

Idem pour les bagues qui étaient en bronze puis ont été remplacées par des bagues surmoulées en PTFE.

Pour ma machine, j’ai récupéré deux vieux scanner à plat des années 90 et les ai démontés proprement.

Le premier présentait un axe de Ø8mm et des bagues en bronze, le deuxième un axe de 7mm et un charriot équipé de bagues PTFE.

Un des scanners que j’ai démonté:

Qu’y a t’il d’autre à conserver là dedans.

Et bien la vitre !

Elle m’a été utile (et l’est toujours) pour faire office de table d’impression. C’est une belle plaque de verre plane dont les bords sont rectifiés ce qui évite les blessures. Elle présente aussi un avantage certain; sa longueur est comparable à la longueur de l’axe récupéré. On a ainsi une table d’un format sensiblement égal à un A4 ce qui est mieux que les classiques 200×200 mm voire moins.

Il est toutefois difficile de la décoller de son encadrement en plastique.

On peut aussi récupérer le moteur pas à pas pour faire un petit robot ou animer un objet.

La bonne démarche d’un point de vue mécanique.

L’axe en lui même est bien assez rigide pour supporter le peu d’effort introduit dans les axes d’une imprimante 3D.

L’important ici est de ne pas générer d’efforts supplémentaires par une mauvaise conception.

La mauvaise conception c’est une mécanique hyperstatique tout simplement.

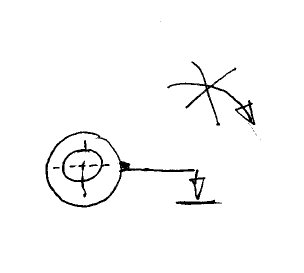

Non à l’hyperstatisme pour les déplacements X et Y.

Pour ceux qui ne connaissent pas, et pour faire simple, c’est le fait de vouloir guider plusieurs fois un mouvement dans la même direction alors qu’un seul guidage suffit (wikipédia Hyperstatisme).

On le voit souvent sur les imprimantes 3D.

Exemple:

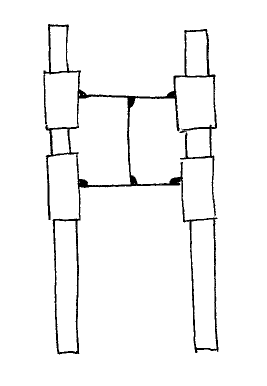

pour guider le chariot dans la direction X (Y et Z de la même façon d’ailleurs) on voit deux belles colonnes parallèles en acier, encastrées dans le bâti, sur lesquels glissent des bagues (souvent des douilles à bille sans jeu).

Ces bagues sont montées fermement dans la structure du chariot.

Cela donne une impression de robustesse et de perfection c’est vrai.

Si l’on regarde de plus près, on comprend que chacune des colonnes donne la direction de déplacement du charriot.

Pourquoi plus l’une que l’autre ? Alors on peut se poser aussi la question:

Si elles ne sont pas strictement parallèles dans l’espace laquelle va l’emporter sur l’autre et dicter la marche ?

Dans la réalité, ces deux colonnes ne sont jamais parfaitement parallèles ni parfaitement rectilignes.

Cela veut dire que, quelque part le long du trajet du chariot, il y aura un rapprochement des colonnes ou un éloignement ou simplement une perte de parallélisme (les deux colonnes ne sont plus dans le même plan).

Il y a alors des point durs lors de la translation.

Vu exagérément on peu avoir ces cas de figure isolés ou combinés et quelques centièmes de millimètre suffisent à engendrer des efforts importants dans le mécanisme.

Oui mais lorsque j’ai assemblé ma machine, j’ai vérifié le bon coulissement.

C’est vrai, mais est-ce finalement durable ? Surtout lorsque le bâti est en métal (dilatations dues aux variations de température) ou en bois (déformations dues aux variations d’hygrométrie) ?

La bonne solution mécanique est isostatique !

Pour solutionner le problème précédent, on pourrait ajouter du jeu quelque part ou ne pas encastrer l’une des deux colonnes au niveau du bâti (seulement une direction bloquée) mais il y a mieux à faire.

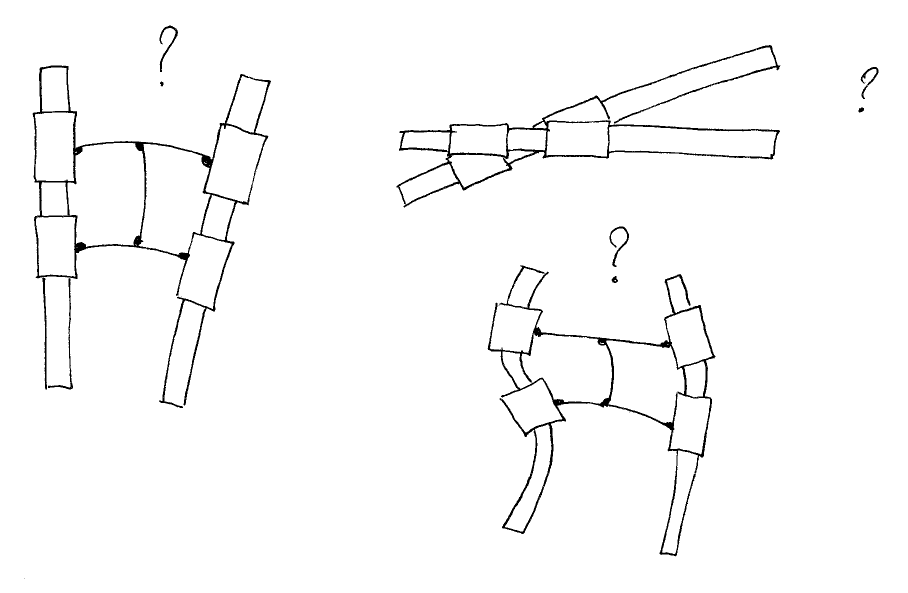

Nous n’allons utiliser qu’une seule colonne pour donner la direction du déplacement.

Nous aurons ainsi deux bagues encastrées dans le chariot (le plus coaxial possible) traversées par une seule colonne.

C’est ce que j’ai fait ici en collant les bagues en bronze dans le chariot en bois.

J’ai fait passer l’axe dans les deux bagues pendant le collage pour garantir leur coaxialité.

C’est bien, on a une translation mais on a aussi une rotation non souhaitée !

Oui, c’est un pivot glissant.

Il faut donc s’opposer à cette rotation parasite en ajoutant un appui ponctuel.

Voyons:

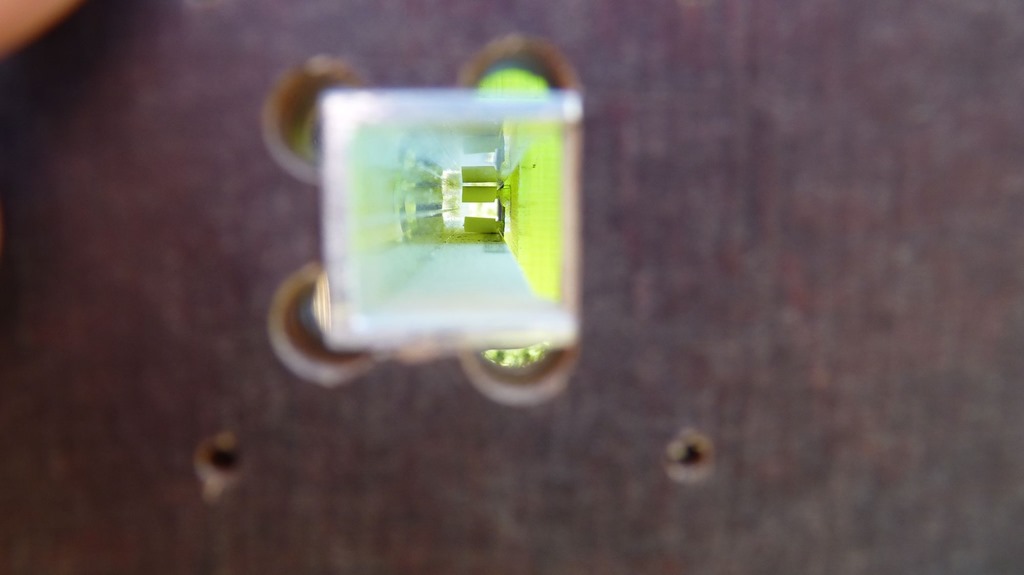

Si l’on se met au bout de l’axe et que l’on regarde on voit ça:

Comment réaliser cet appui ponctuel ?

Il y aurait plusieurs solutions.

Personnellement, j’ai utilisé un profilé en aluminium extrudé en forme de U de 15×15 mm.

Bien entendu, il existe un très léger jeu entre l’aluminium et les appuis en PTFE sans quoi cela ajouterait des efforts ou cela s’appellerait simplement un encastrement.

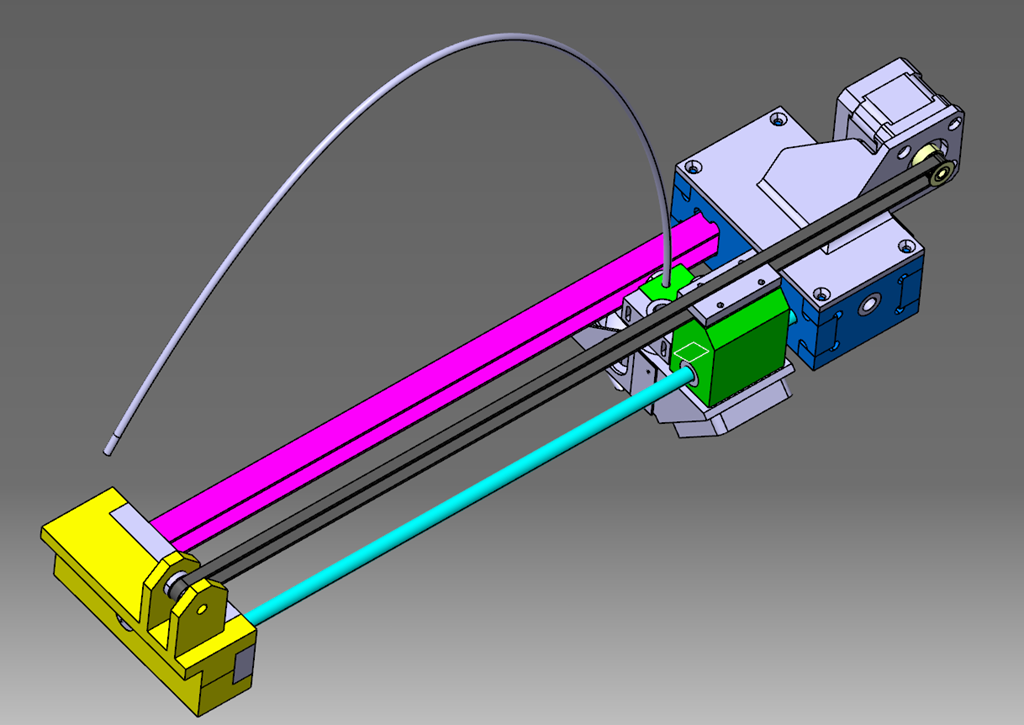

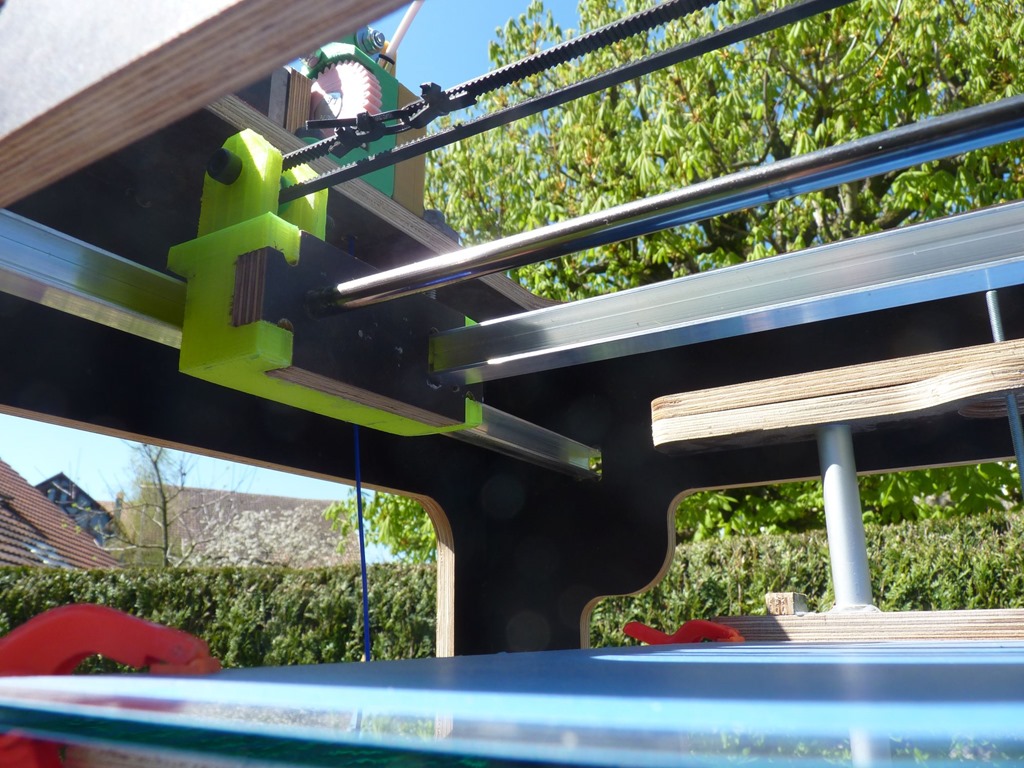

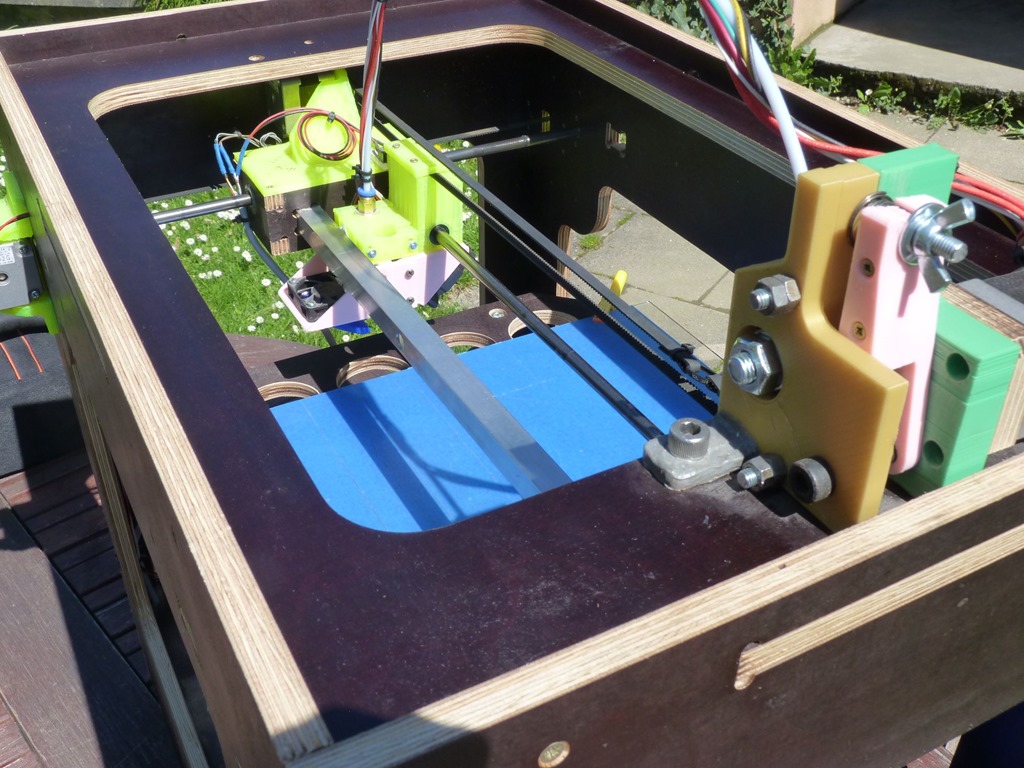

Sur cette image (à gauche), on voit le profilé en U d’anti-rotation à l’autre extrémité du charriot montré plus haut.

La barre cylindrique et brillante au premier plan est l’autre axe de scanner (pour l’autre déplacement).

Les axes sont encastrés à leurs extrémités (tout comme les U qui les accompagnent) dans une pièce en contreplaqué bakélisé.

En dessous, vu de l’extérieur, on voit le profilé alu encastré dans le bâti (en haut à gauche de la grande face) tout comme l’axe de scanner qui l’accompagne (sur la même face le petit rond tout près de la pièce jaune).

Vu de l’autre coté on voit le charriot porté par cet axe et aussi l’axe portant le charriot équipé de la tête d’extrusion (les deux mouvements perpendiculaires).

Dans mon cas, la largeur du bâti est directement imposée par la longueur de l’axe récupéré.

Pour l’axe Z

Dans une imprimante 3D, l’axe Z est particulier car c’est celui qui se déplace le moins et aussi le moins vite.

Son mouvement est également coaxial au vecteur gravité. Il y a donc compensation des jeux (au niveau de la vis et sur les glissières ).

Je m’y suis pris différemment ici en faisant une glissière à deux colonnes avec un matériel minimaliste.

Deux colonnes me direz vous, c’est hyperstatique !

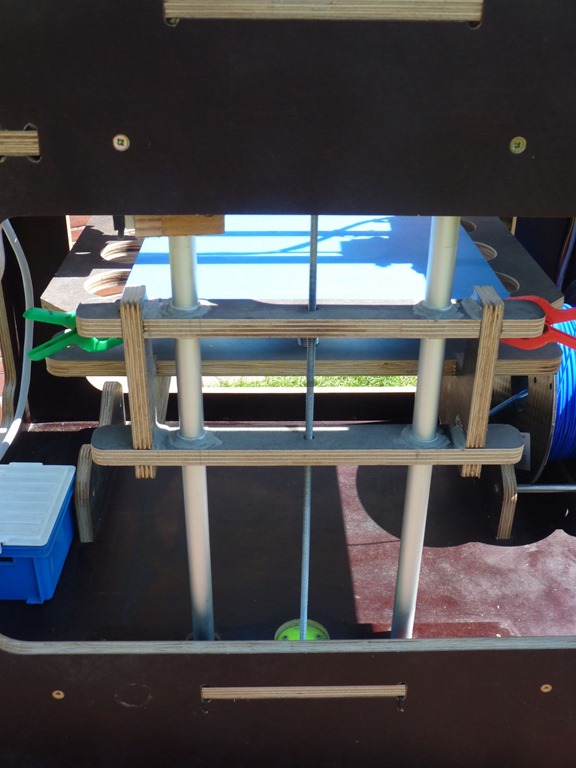

Vue de l’arrière de la machine avec les glissière de l’axe Z.

Oui, mais j’ai un petit peu modifié la chose pour réduire au mieux l’hyperstatisme.

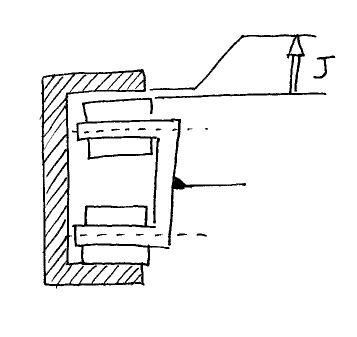

Une seule colonne donne la direction Z; elle est encastrée en haut et en bas. L’autre colonne est montée dans deux trous oblongs disposés dans le bâti (donc pas tout à fait encastré).

La deuxième colonne est donc capable de s’incliner (droite/gauche) si besoin mais je ne peux pas garantir quelle soit parfaitement parallèle dans l’espace à la première colonne.

Cela est encore hyperstatique mais avec le jeu de coulissement c’est tout de même un peu mieux que les montages classiques.

J’ai donc acheté un bout (1 m) de tube aluminium anodisé Ø16 mm (c’est important pour la tenue à l’usure) et 8 manchons (raccords) en plastique pour gaine électrique IRL (~0.5€ / unité).

L’intérêt de ces manchons est que du coté non strié, le diamètre intérieur vaut 16 mm plus quelques dixièmes.

Il faut donc les couper en deux et jeter la partie striée.

Les 8 morceaux “utiles” ont ensuite été collés à la colle époxy dans les alésages du charriot Z (celui qui supporte la table) toujours avec l’axe traversant pour garantir la coaxialité.

Conclusion concernant les axes de l’imprimante 3D

A postériori (plusieurs dizaines d’heures d’impression) cela fonctionne très bien sur les axes X et Y et Z de l’imprimante 3D.

Le prix de revient est dérisoire comparé à l’achat des classiques barres rectifiées et des douilles à billes.

Il faut juste penser à mettre une goutte d’huile de temps à autres afin de ne pas user trop vite les bagues en bronze (une fois toutes les 5 à 10 heures d’impression).

Il est donc possible de réaliser ces fonctions (ou organes) autrement qu’en utilisant la solution standard proposée dans les kits (barres rectifiées + douille à bille). Cela représente une économie importante sur le prix de revient de la machine.

Dans le même principe, on peut aussi utiliser une seule barres rectifiée et deux douilles à bille par axe cela réduit aussi le cout de fabrication.

Voilà pour cet article concernant mon imprimante 3D à moins de 250€. Le prochain article sera consacré au bâti en bois dont la première qualité est d’être rigide.

Si cet article vous a inspiré, pourquoi ne pas tenter l’expérience comme moi avec du matériel de récupération ?

N’hésitez pas à partager cette passion en faisant suivre cet article sur les réseaux sociaux.

No responses yet