Bien sûr, ce genre de chose est en vente un peu partout mais c’est tellement plus fun de le fabriquer soi-même, sur mesure en impression 3D.

Dans cet article, vous aller voir comment j’ai conçu et fabriqué un…

Sommaire

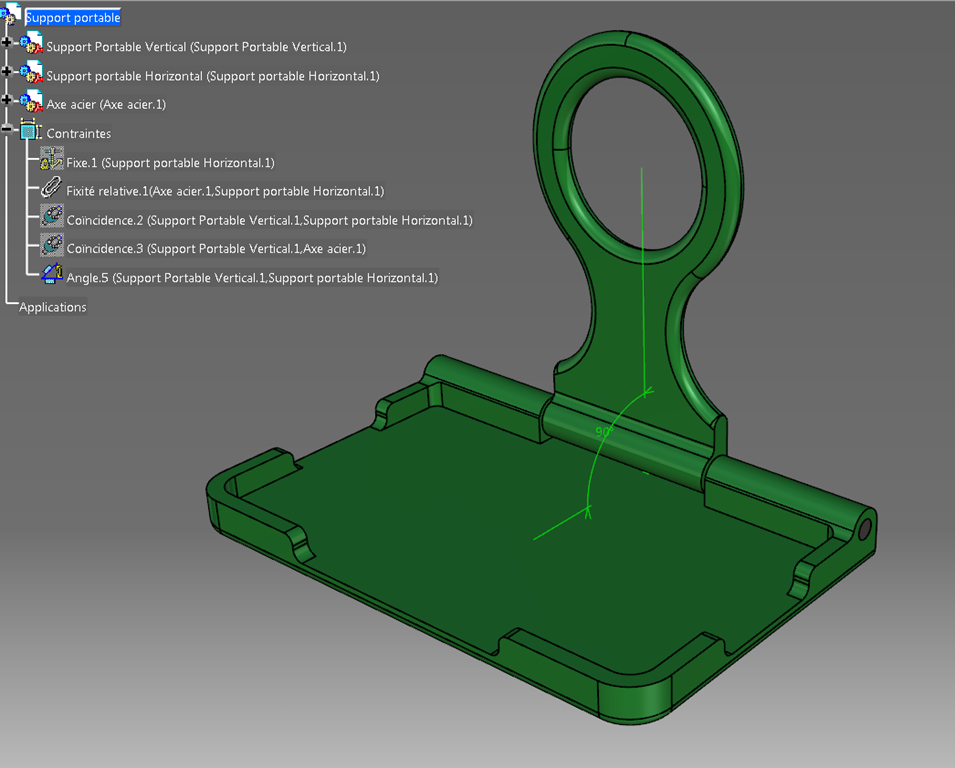

Support de chargement de Smartphone en impression 3D avec Catia V5

Voila à quoi cela ressemble.

Le but est de créer un objet fonctionnel, adapté à votre Smartphone et peu encombrant.

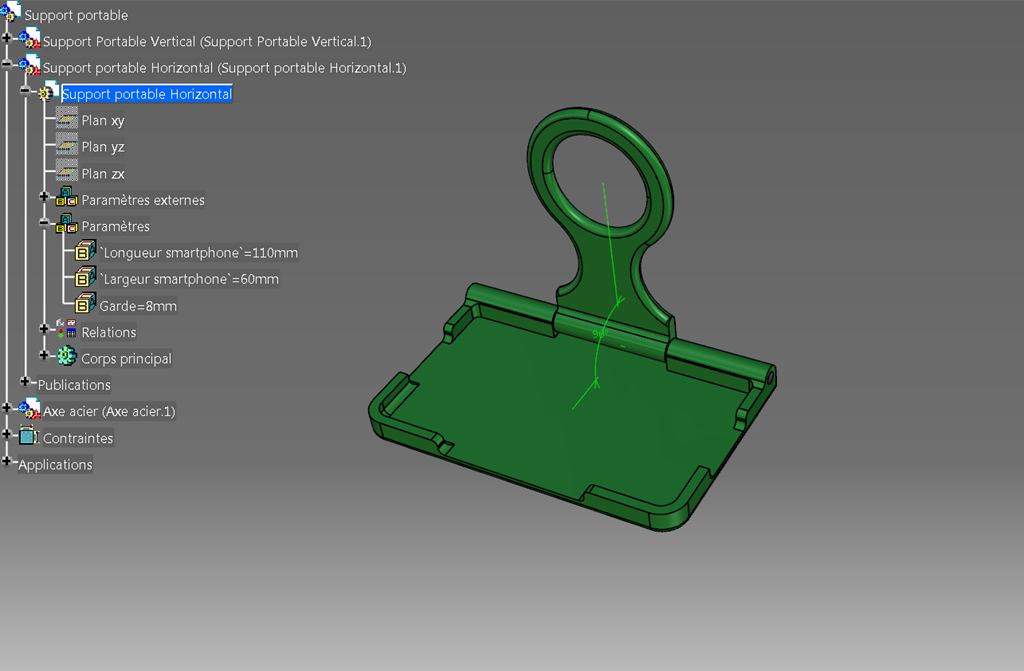

Le modèle est un assemblage (Catproduct) de 3 Catpart:

- La partie verticale présentant un anneau permettant de s’accrocher au chargeur branché sur une prise murale

- La partie horizontale inférieure dont les dimensions sont en accord avec l’appareil à supporter

- Un axe en acier emmanché pour l’articulation.

Le “peu encombrant” sera obtenu par pliage de la partie verticale grâce à une articulation.

Conceptuellement, on voit qu’il y a deux zones fonctionnelles:

- L’anneau de fixation

- La zone plane portant le Smartphone.

Il n’y a pas plus de raison de commencer par une pièce ou par l’autre.

J’ai choisi de commencer par la pièce en forme d’anneau.

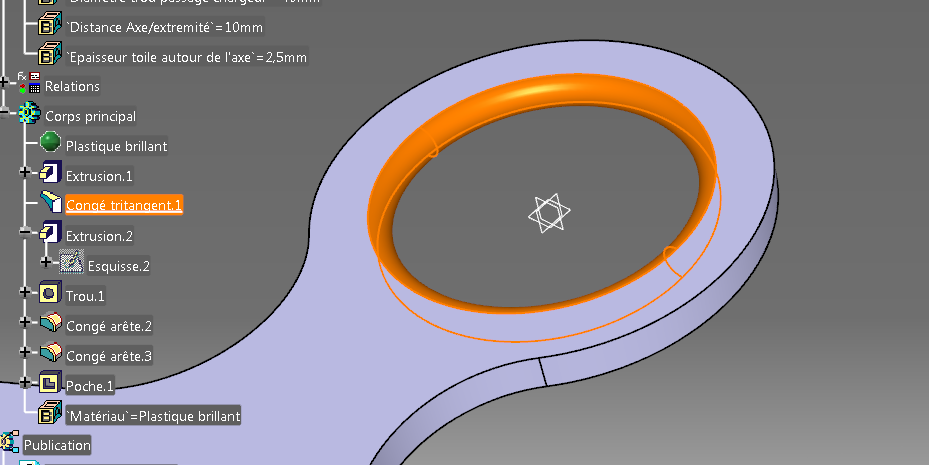

Partie 1, la pièce verticale

Elle est très simple car constituée de 4 opérations importantes et quelques éléments d’habillage.

J’ai pris soin de créer des paramètres utilisateur qui me permettent, une fois publiés et collés avec lien dans l’autre catpart, d’avoir une cohésion dimensionnelle. Nous verrons cela plus loin.

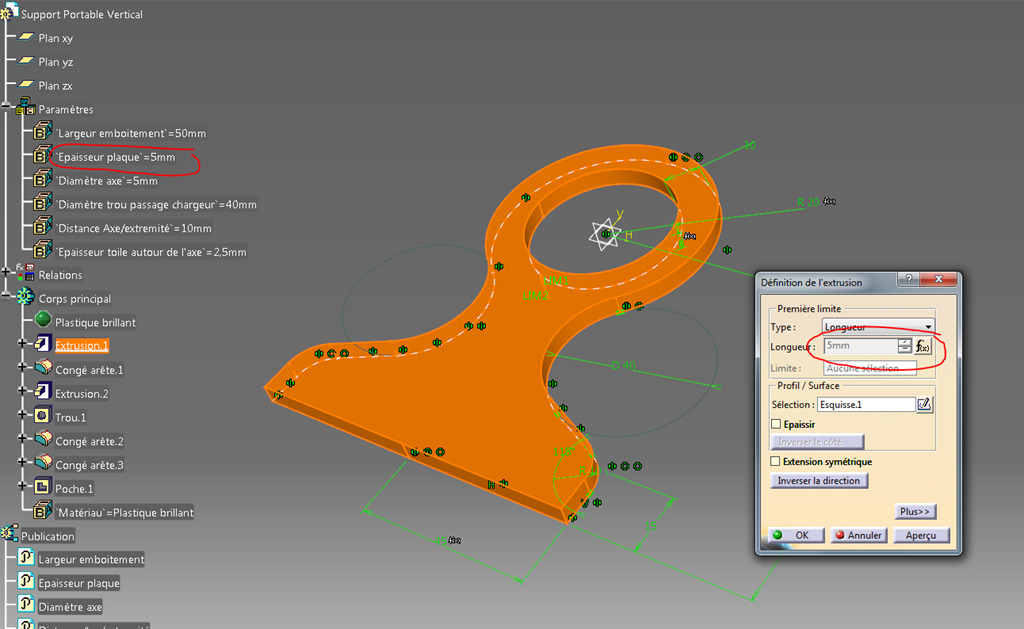

Tout commence par la forme générale de la première extrusion.

Les cotes cerclées de rouge sont liées aux paramètres utilisateur.

Celui du bas a pour formule:

`Largeur emboitement` /2+20mm

de façon à avoir une embase plus large que l’emboitement final (ici 50mm). Je garanti ainsi un enlèvement de matière qui viendra à la fin.

Cette esquisse est extrudée de 5 mm (lié à un paramètre utilisateur aussi).

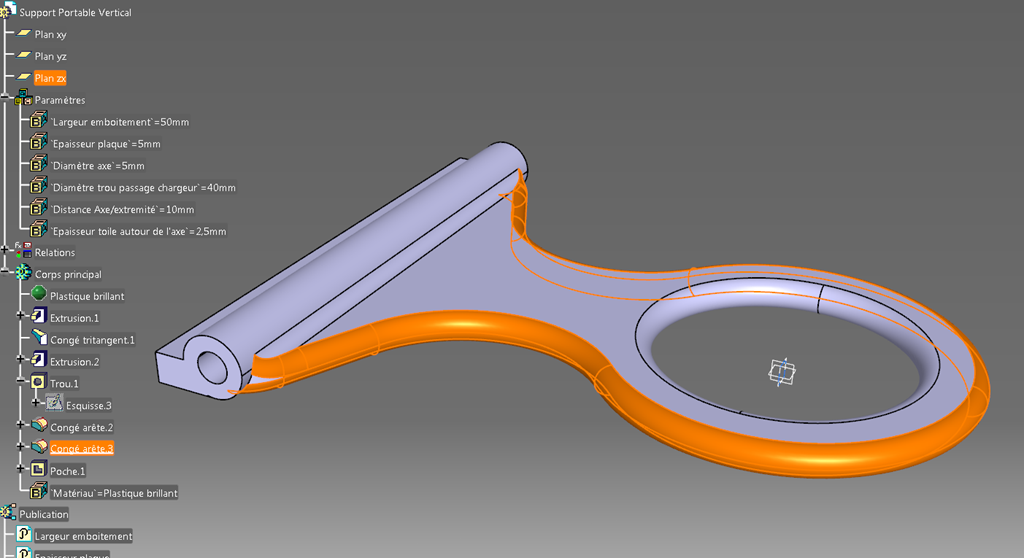

Un premier congé pour adoucir le contact avec le chargeur du Smartphone.

C’est un congé tri-tangent comme cela on n’a pas à se soucier de la valeur du rayon !

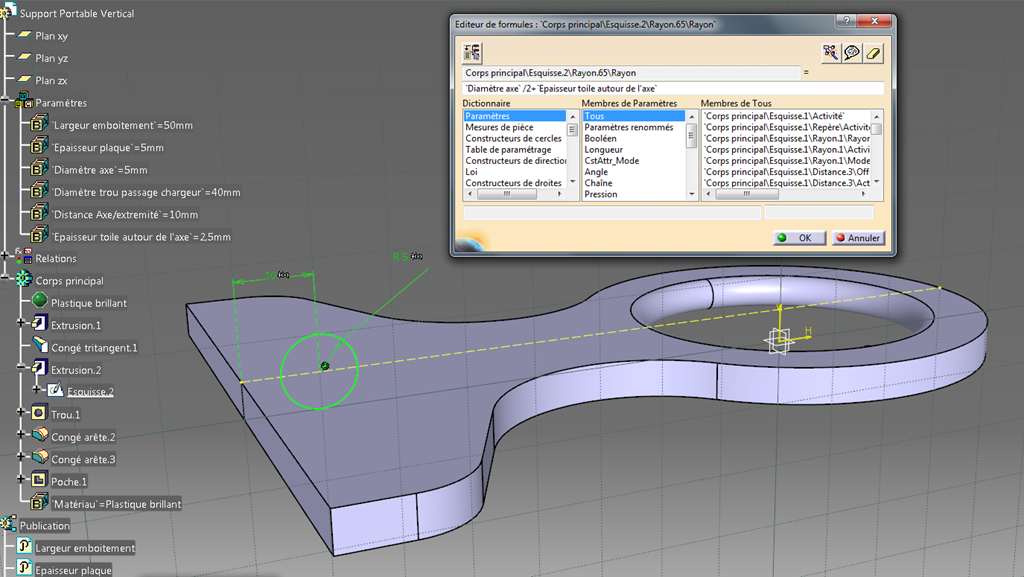

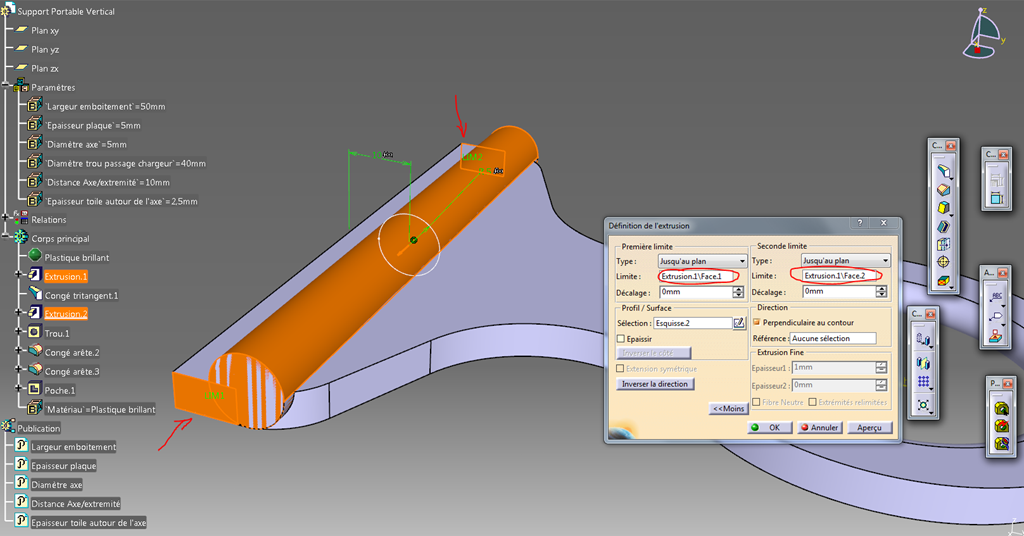

Vient ensuite le bossage qui recevra l’axe de l’articulation.

J’ai souhaité que le centre de l’axe passe par la face de la pièce (intersection avec le plan d’esquisse).

Les valeurs des paramètres utilisées ici font que le bossage ne se voit que d’un coté de la pièce mais il pourrait en être autrement si la plaque est moins épaisse ou si la toile présente autour de l’axe est plus forte.

le bossage à pour diamètre extérieur:

`Diamètre axe` /2+`Epaisseur toile autour de l’axe` soit 5mm ici

L’axe est positionné à 10mm de l’extrémité de la pièce

L’extrusion basée sur cette esquisse s’étend jusqu’aux limites de la première forme.

Un trou simple est ensuite fait dans le bossage. Pour qu’il soit centré sans intervenir sur l’esquisse du trou, il faut d’abord sélectionner l’arête circulaire de la face plane recevant le trou avant de lancer l’outil “Trou” puis sélectionner la face plane.

Le diamètre est lié à un paramètre utilisateur.

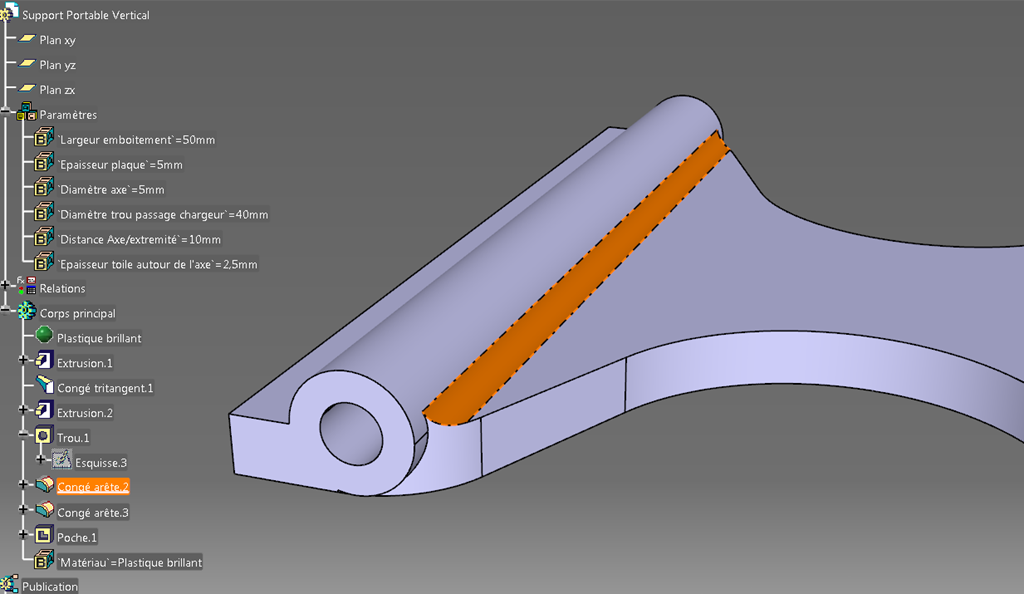

Un deuxième congé sur arête.

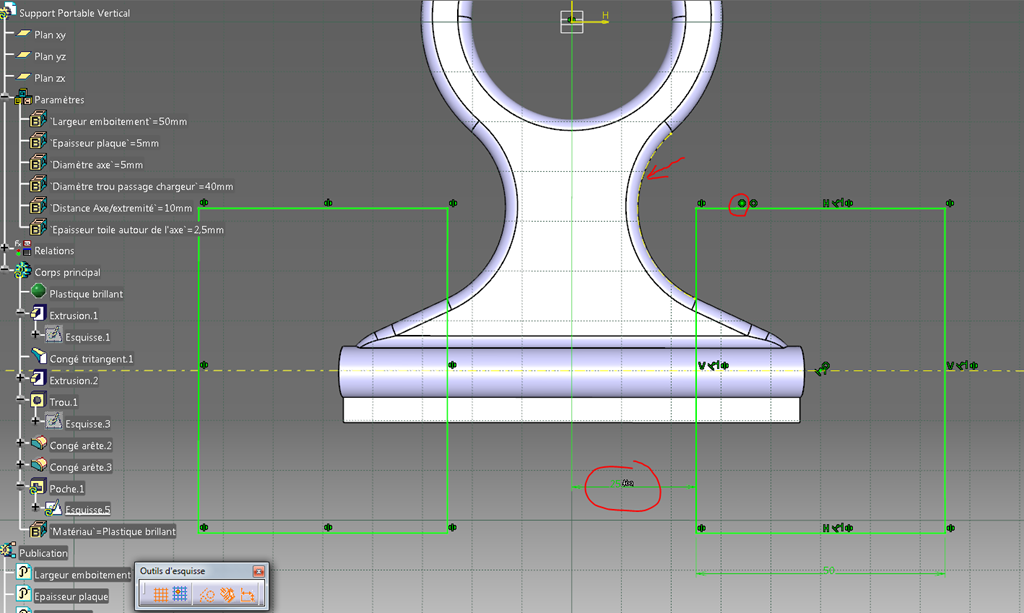

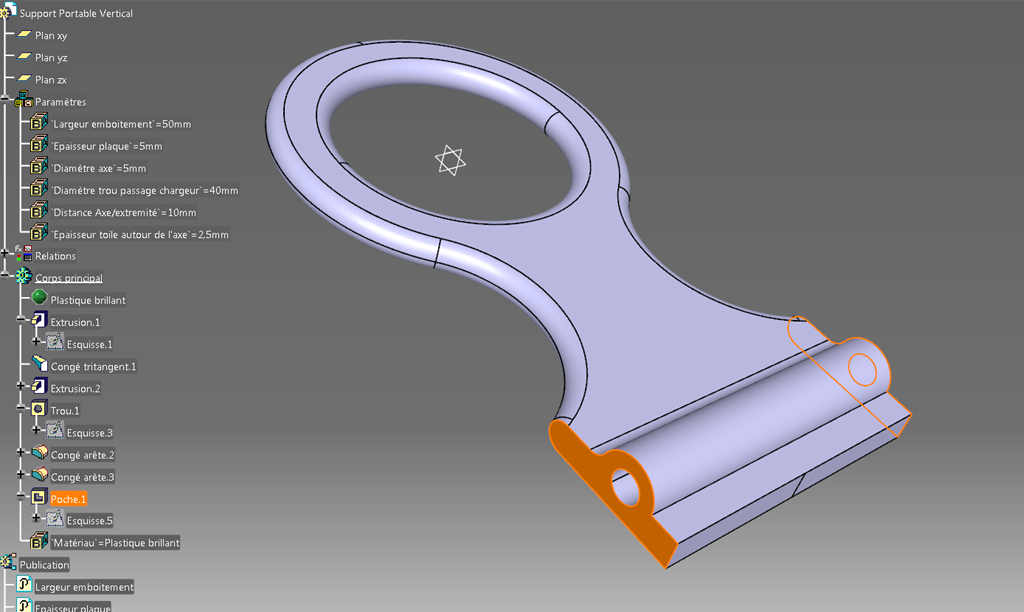

Et enfin la découpe pour réaliser l’emboitement des deux pièces.

La cote de 25mm est liée au paramètre utilisateur “largeur emboitement”.

Les rectangles sont centrés sur l’axe de pivotement et s’étendent jusqu’au centre du cercle projeté depuis la première esquisse (forme générale).

Voilà le résultat.

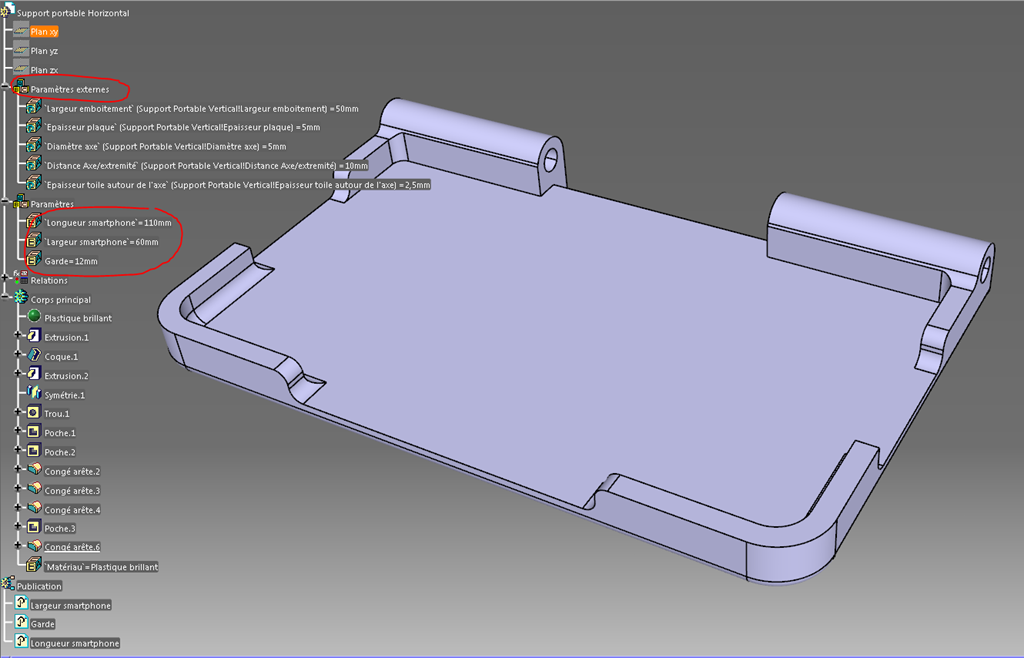

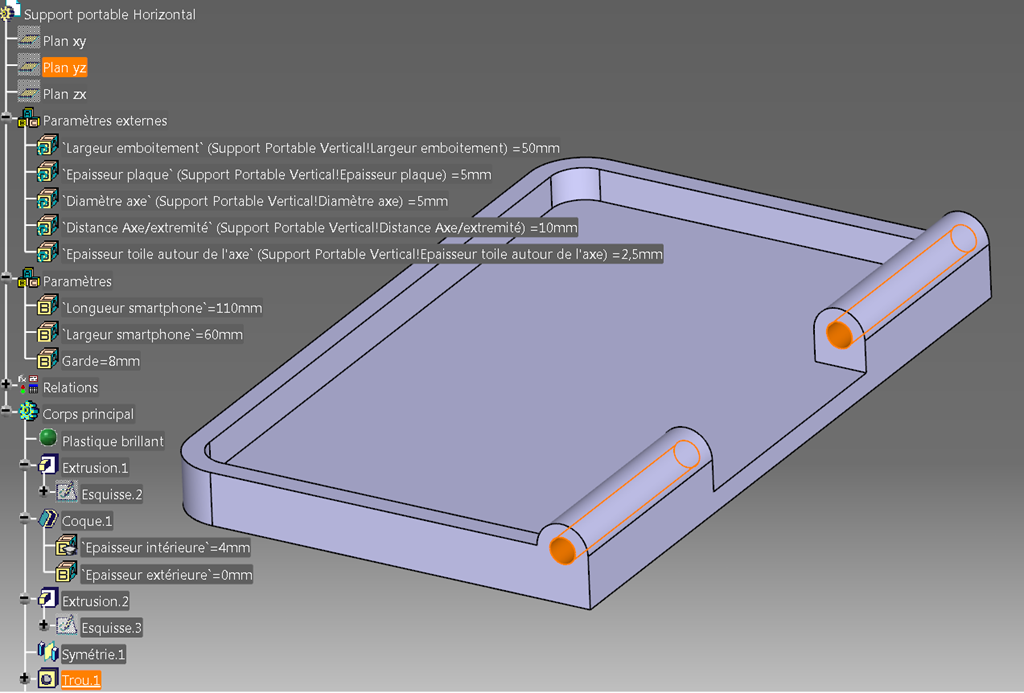

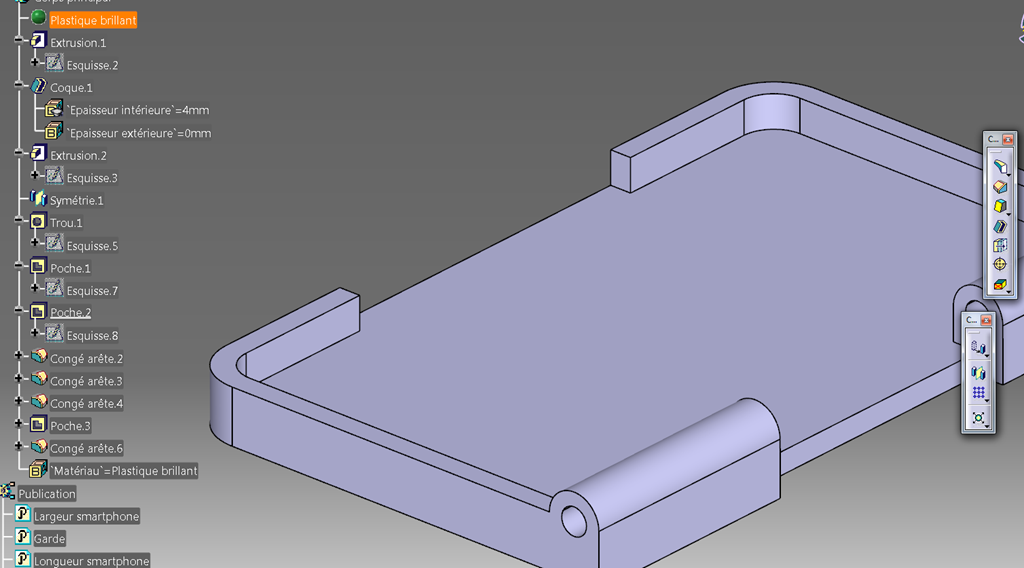

Partie 2, la pièce horizontale

Cette partie est en interface avec la partie précédente et le Smartphone lui même.

Afin d’assurer la compatibilité des deux pièces, j’ai collé avec lien les paramètres publiés dans la précédente catpart.

On retrouve ainsi comme point de départ pour la modélisation de cette partie:

- La largeur de l’emboitement.

- L’épaisseur de la plaque précédente

- Le diamètre de l’axe.

- La distance axe/extrémité de la pièce précédente.

- L’épaisseur de la toile autour de l’axe.

J’ai ajouté les paramètres utilisateurs suivants:

- Longueur du Smartphone

- Largeur du Smartphone

- La garde (ou jeu) entre le Smartphone et le bord intérieur de la pièce.

La pièce se redessinera donc en fonction des dimensions du Smartphone et du jeu que l’on aura souhaité.

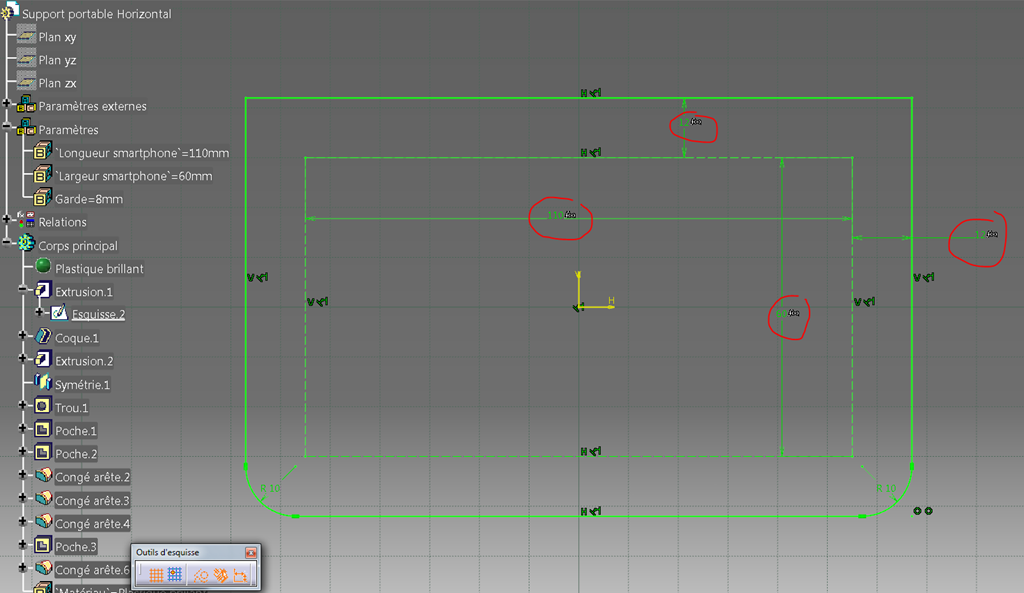

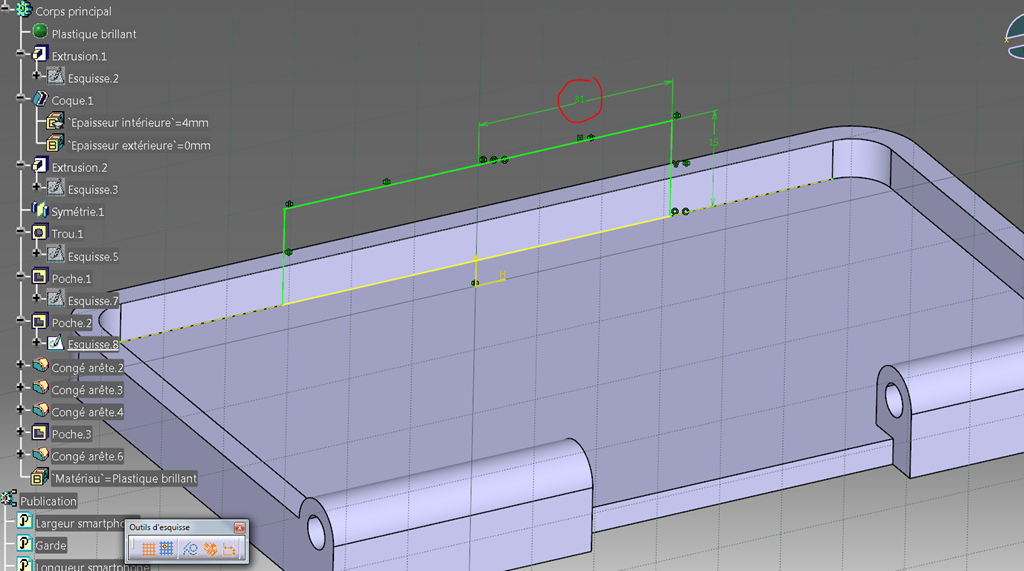

Là aussi, je commence par la forme générale de la pièce (vu du dessus) en m’appuyant sur l’encombrement du Smartphone en trait de construction.

Les cotes sont directement en lien avec les paramètres utilisateur.

Le profil en trait standard est décalé de la valeur de la garde (ici 8mm) plus l’épaisseur des bords (4mm).

Cette dernière valeur est issue du paramètre d’épaisseur de l’opération coque qui vient plus tard.

Il faut dans ce cas mettre une valeur approximative puis, après l’opération coque, revenir dans cette esquisse pour créer la formule.

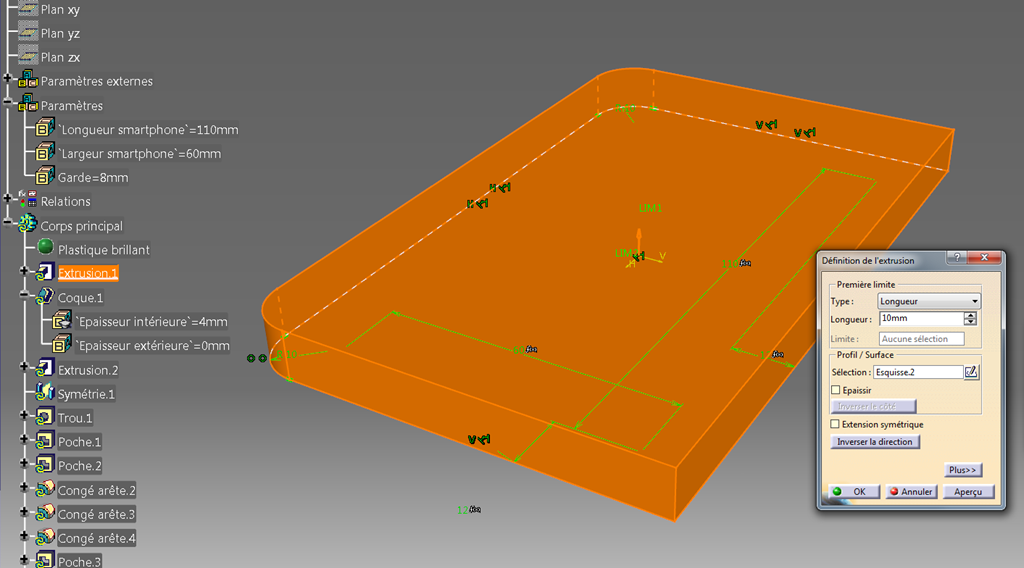

Extrusion du profil (ici 10mm pour la hauteur de la pièce hors bossages. C’est à dire le fond plus les bords)

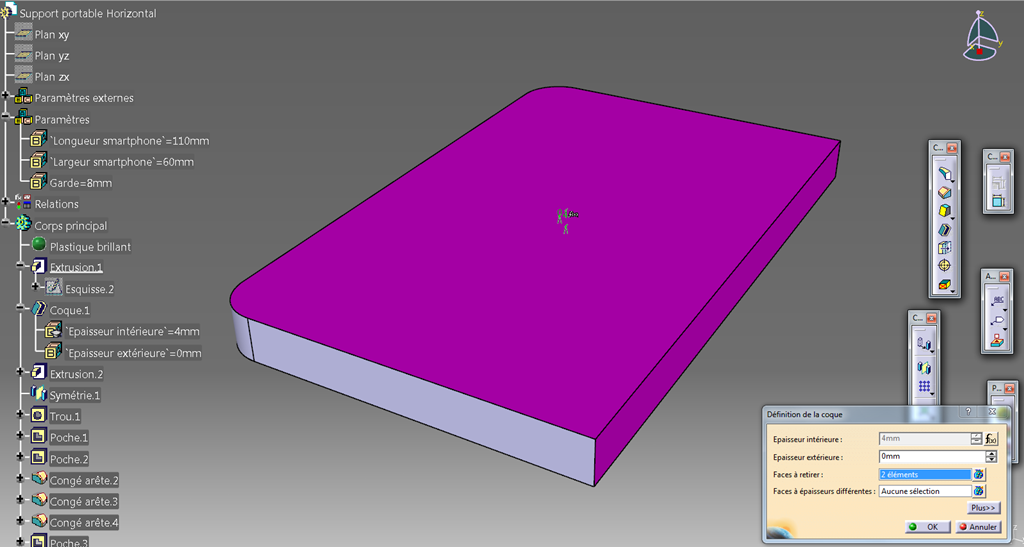

Puis opération coque avec la sélection des faces devant disparaître.

épaisseur 4mm, c’est largement suffisant. Il faut penser au temps d’impression aussi)

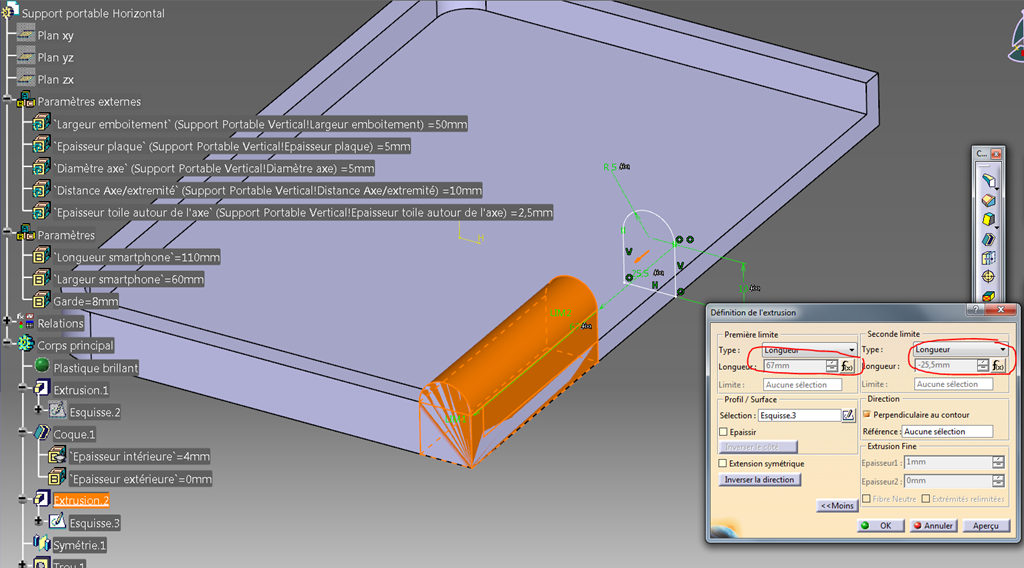

L’esquisse des bossages est dictée par les trois paramètres importés:

- Diamètre de l’axe

- Distance axe/extrémité

- Epaisseur toile autour de l’axe.

Le rayon supérieur à pour formule:

`Paramètres externes\Diamètre axe` /2+`Paramètres externes\Epaisseur toile autour de l’axe`

L’extrusion

Les valeurs de longueur d’extrusion sont données par les formules suivantes:

La plus grande longueur (ici 67mm) pour atteindre le bord de la pièce. Je n’ai pas utilisé l’option “jusqu’au plan” ou “jusqu’à la face” car je symétrise cette extrusion juste après et cela ne fonctionne pas car le soft recherche la même limite pour la partie symétrisée.

J’utilise alors une formule pour atteindre mon objectif en allant chercher un empilement de cotes.

On a alors:

`Longueur smartphone` /2+Garde +`Corps principal\Coque.1\Epaisseur intérieure`

avec 4mm pour le dernier terme qui correspond à l’épaisseur de la coque.

La plus petite valeur est issue du paramètre importé “Largeur emboitement”.

J’ajoute 0.5mm. C’est le jeu (1mm au total) nécessaire pour être sûr de monter les deux pièces.

Le –1 fois change le signe pour que la seconde limite aille dans le bon sens.

-1*(`Paramètres externes\Largeur emboitement` /2+0.5mm)

Opération de symétrie du bossage

Comme pour l’autre pièce, on réalise un trou avec ici comme option “jusqu’au dernier” pour propager le trou sur le bossage symétrisé.

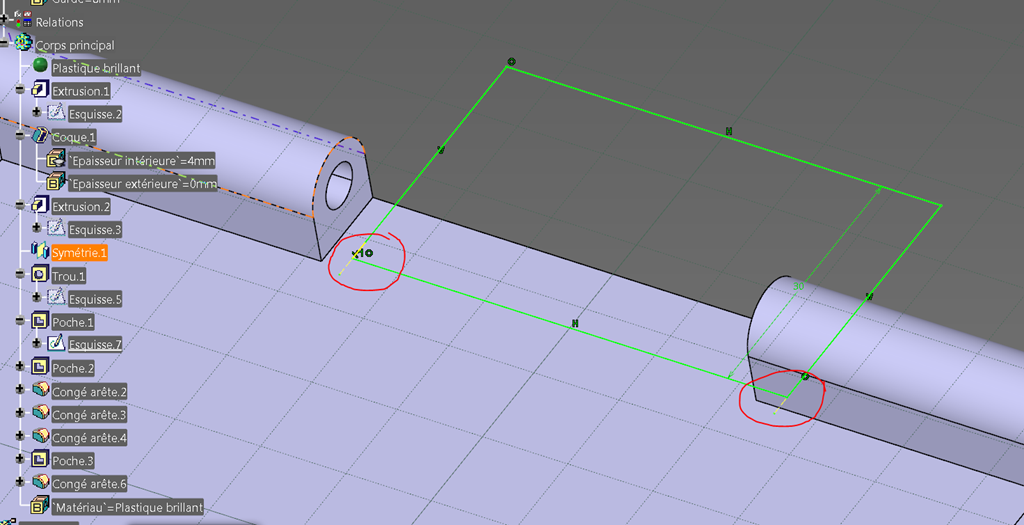

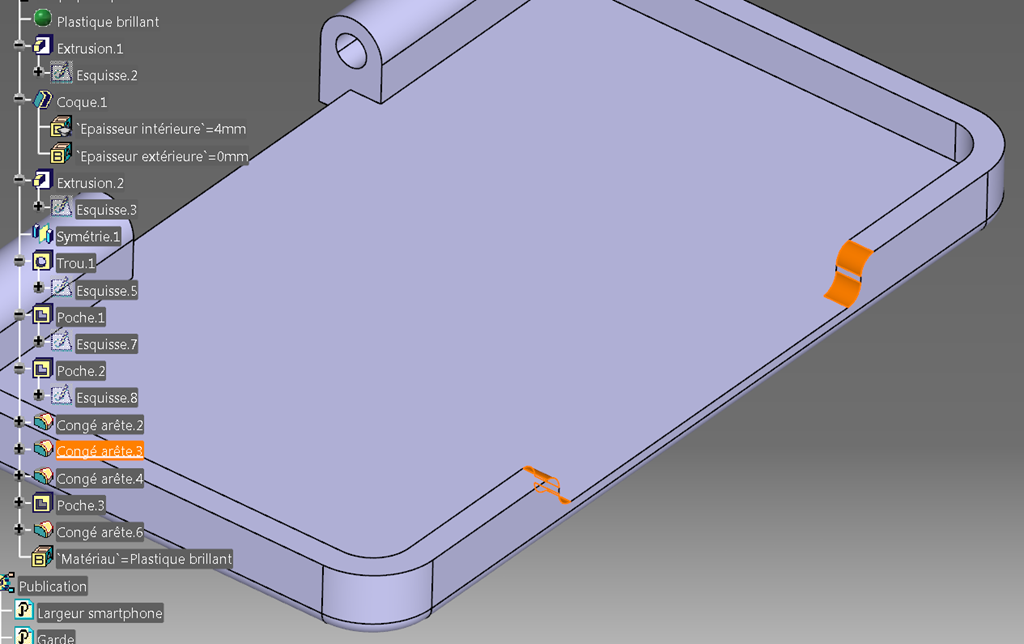

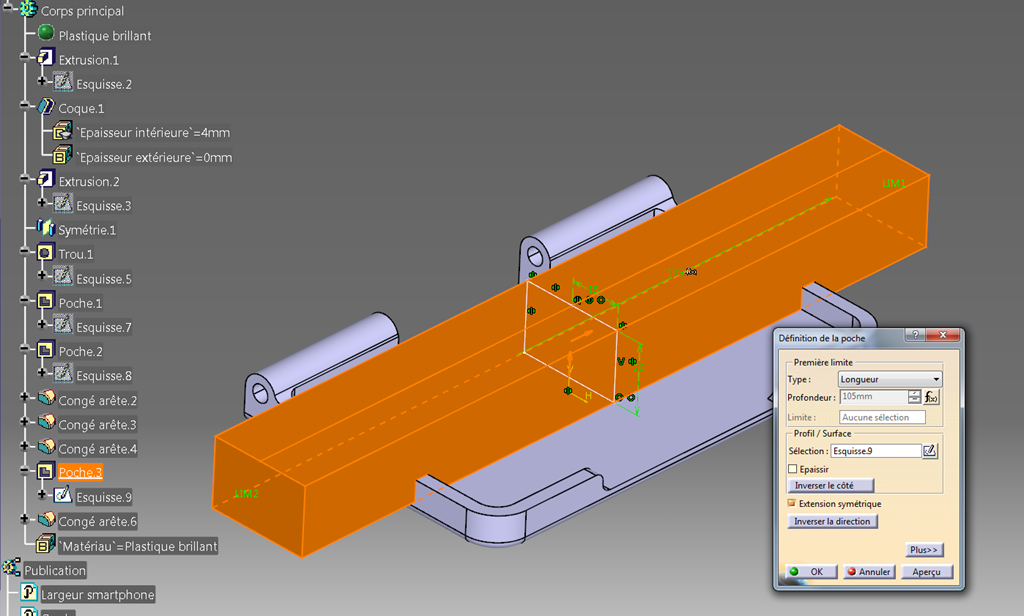

Il n’y a plus qu’à découper la pièce par endroit.

Première découpe pour réaliser la butée mécanique qui limitera l’ouverture de l’articulation à 90°.

Je commence par projeter les cercles d’entrée des trous Ø5 puis je trace un rectangle en m’appuyant sur le milieu des projections.

Après découpe, on voit que la face verticale passe bien par les axes des alésages.

Une deuxième poche pour laisser passer la première pièce lors du repliage.

Il faut ajuster la largeur (ici 31mm) pour garantir le passage. Il faut faire cela en situation dans un catproduct avec les deux pièces assemblées.

Opération poche avec l’option jusqu’au suivant.

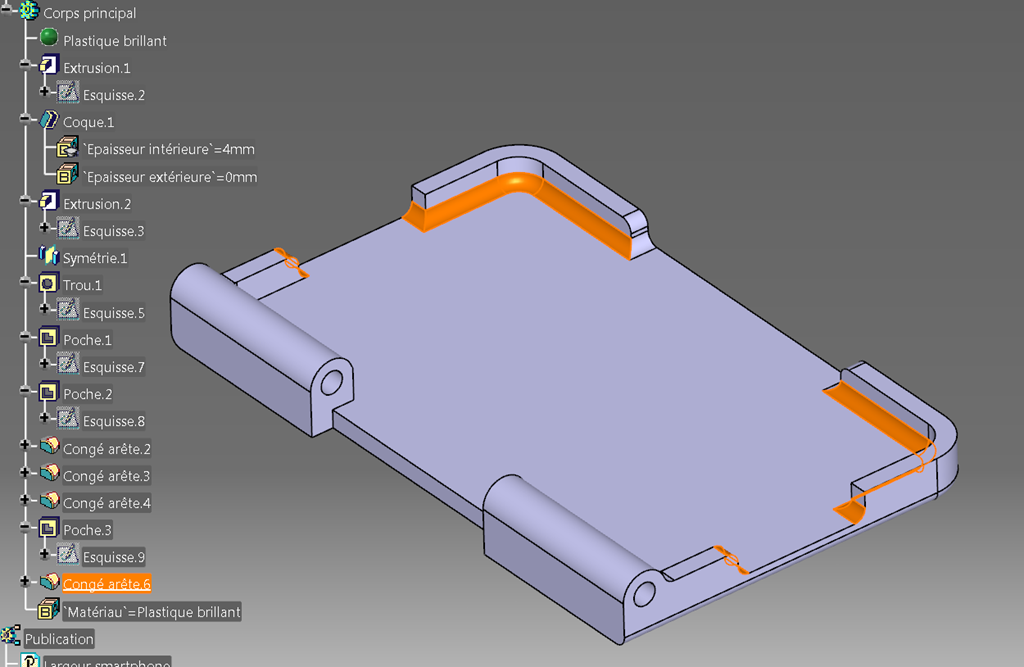

Un peu d’embellissement avec une succession de congés

Il manque toutefois un dégagement pour la prise OTG du Smartphone.

L’esquisse se trouve entre les deux parois et prend pour référence la projection de l’arête rouge sur l’image.

La largeur est à ajuster en fonction de l’appareil à porter.

La poche se fait de façon symétrique en débordant suffisamment grâce à cette formule:

`Longueur smartphone` /2+50mm

On arrondi un peu les bords et c’est fini.

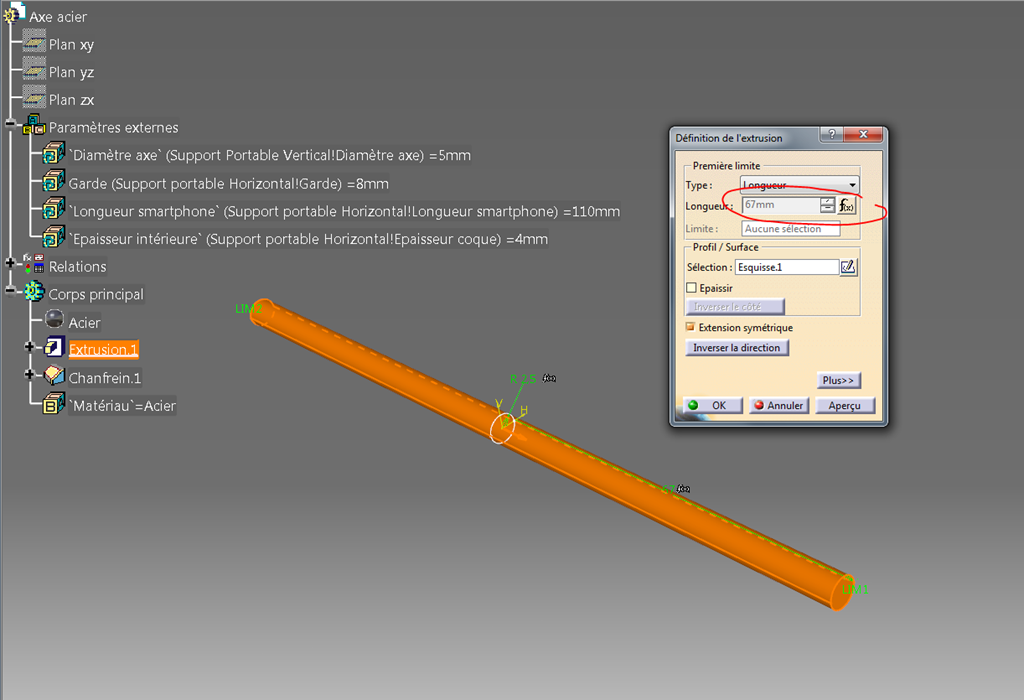

L’axe en acier

Pour que l’axe ait le bon diamètre et la bonne longueur, il convient d’importer des paramètres provenant des deux autres pièces.

Dans l’esquisse, le rayon du cercle est directement lié au paramètre externe “Diamètre de l’axe”

La longueur de l’extrusion (ou demi extrusion) suit cette formule:

`Paramètres externes\Longueur smartphone`/2+`Paramètres externes\Garde` +`Paramètres externes\Epaisseur intérieure`

Option “Extension symétrique”

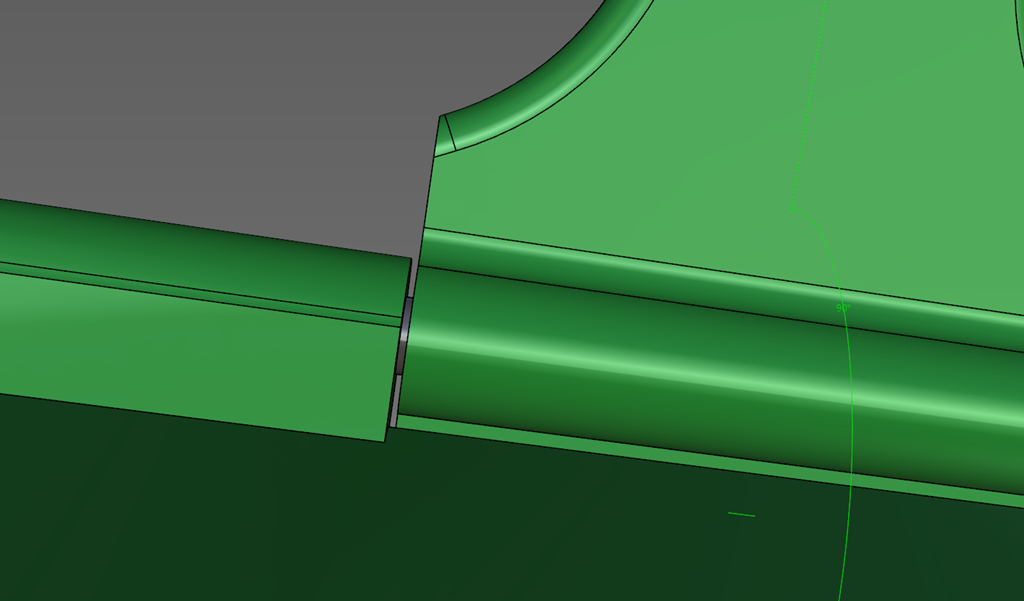

Vue de l’assemblage en coupe

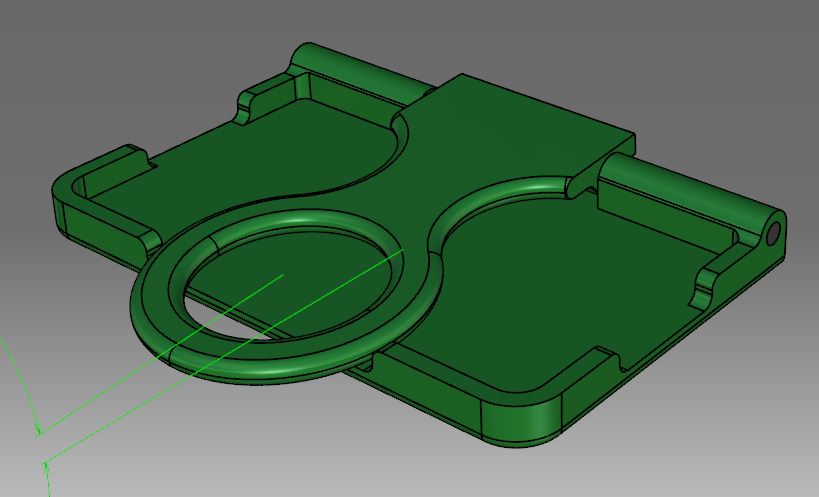

L’assemblage dans une Catproduct permet de vérifier que tout se monte bien.

On retrouve le jeu de 0.5mm de part et d’autre de l’articulation.

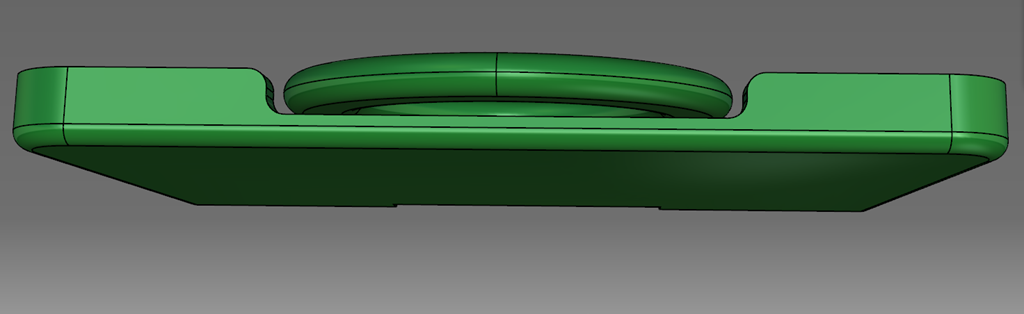

Position 90° pleinement ouvert et en buté.

Position -4°, pleinement refermé.

Bien sûr, l’encoche doit être adaptée en fonction de la taille des deux pièces.

J’aurais pu importer l’esquisse de la première pièce pour automatiser cette découpe.

Les pièces sont mises en place avec des contraintes d’assemblage et l’une d’elles permet de piloter l’angle entre les deux pièces.

Changement de taille de Smartphone

110 par 60 mm

150 par 90 mm

Après impression 3D, finition et assemblage

Chacune des deux Catpart est exportée en STL pour être ensuite importé de le logiciel d’impression 3D (slicer).

J’ai utilisé Repetier avec le Slicer « Cura Engine ».

Pas de difficulté ici, ces pièces, par nature, se prêtent bien à l’impression (pas de support nécessaires).

L’impression ne pose pas de problème si vous prenez soins d’utiliser un lit chauffant (même avec du PLA).

La pièce recevant le Smartphone est finalement “grande” même dans le cas d’un petit téléphone.

Il y a donc du retrait et du décollement des angles si l’on ne chauffe pas le support. Ce serait encore pire avec un modèle plus grand.

Les alésages Ø5, dont les axes sont horizontaux durant l’impression, seront repris avec un foret ou un alésoir.

Enfin, il faut couper un bout d’étiré de Ø5mm à la longueur de la pièce puis réaliser en extrémité un chanfrein pour faciliter l’emmanchement. Il est donc impératif que les alésages soient propres et rectilignes !

La mise en place se fait au marteau en finesse sans trop d’effort.

Conclusion

J’espère que cet article vous a plu.

Si vous vous lancez dans l’impression d’un support de ce type, envoyez moi la photo, je l’ajouterai à l’article.

Sinon, faites comme moi, mettez un like : )

No responses yet