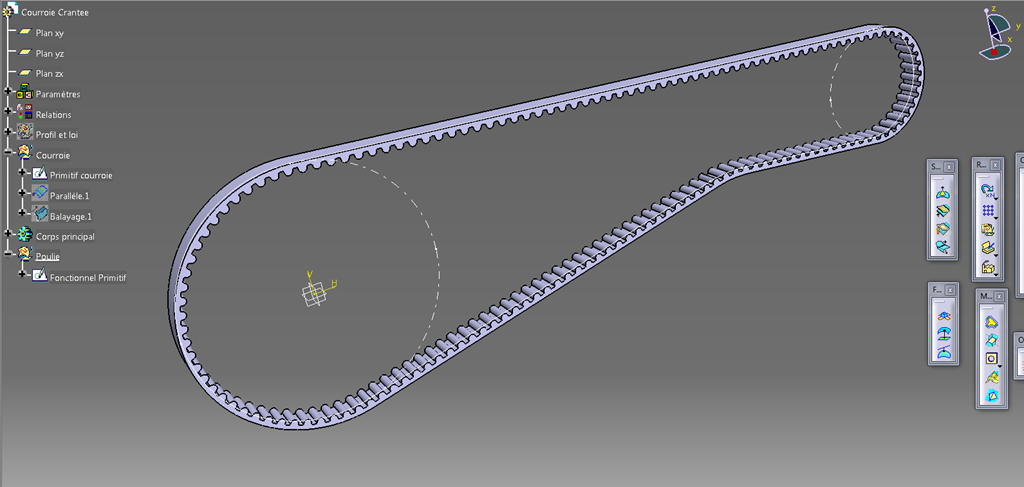

Dans cet article, nous allons nous intéresser à la modélisation d’une courroie synchrone avec comme contrainte la volonté d’une justesse concernant les liens qui existent entre le pas, le nombre de dents et la longueur de la ligne primitive.

Sommaire

Modélisation d’une courroie synchrone sur CATIA V5

La forme est si simple que l’on pourrait penser en finir en cinq bonnes minutes.

Mais il n’en est rien car il n’y a aucun moyen simple de répartir les dents le long d’un chemin complexe tout en imposant une direction normale au trajet.

Alors comment faire ?

Différentes hypothèses de construction

On l’a compris, sur une poulie, il n’y a aucun problème à répartir les dents de façon radiale grâce à une répétition circulaire. Idem pour un brin droit grâce à la répétition rectangulaire.

Mais pour un trajet quelconque comme une Spline, comment s’y prendre ?

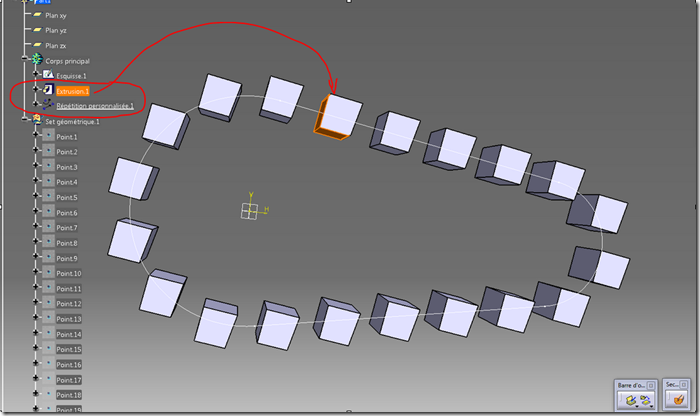

Répétition personnalisée ?

Malheureusement non.

Il ne manquerait portant pas grand chose à la fonction répétition personnalisée pour répondre à notre problème. Il n’y a pas de moyen d’orienter les blocs selon une normale à la courbe.

De plus pour en arriver là, il faut répéter des points (répartition sur la courbe) puis les projeter dans une esquisse car la répétition personnalisée n’accepte en entrée que des esquisses comportant des points.

Macro ?

Sortir un canon pour tuer une mouche !

Nul doute que cela fonctionnerait sur la base des points répartis dont nous avons parlé plus haut.

L’idéal serait de reconstruire à chaque fois une dent en 3D et l’ajouter à une ceinture plate (l’âme plate de la courroie) à partir d’une copie optimisée.

Cela permettrait au moins de placer les rayons en pieds de dent.

C’est une solution de secours car assez longue à mettre en place.

Ce serait par contre parfait pour créer un petit logiciel en VB.Net qui proposerait un catalogue de profils, Etc…

Ce genre de solution est parfaite pour les BE qui ont souvent des courroies à intégrer dans leurs produits.

Elle a par contre l’inconvénient de ne pas être dynamique. Si le nombre de dents change alors il faut détruire et reconstruire. Pas d’adaptation.

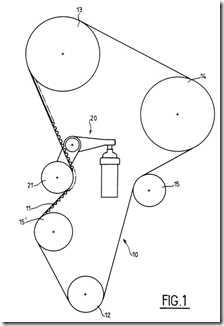

Dessin partiel ?

C’est certainement la solution à retenir pour deux bonnes raisons.

D’une part c’est simple et d’autre part cela prend moins de temps.

Notez que c’est la solution “planche à dessin” de nos aïeux.

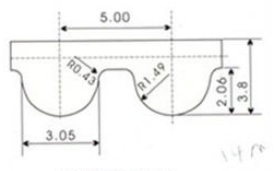

On dessine quelques dents le long de la courroie (section droite avec une répétition classique) pour illustrer et donner une idée de la taille des dents comme sur cette image provenant d’un brevet (cliquez sur l’image pour le lien vers le brevet).

Cela permet de mettre des annotation concernant celles-ci.

Cela allège le dessin et on voit mieux le trajet de la ligne primitive.

Utilisation d’une loi et d’un balayage ?

C’est ce que nous allons développer ici pour ceux qui souhaitent dessiner complètement leur courroie.

Le but ultime pouvant consister à faire un rendu pour présenter un produit par exemple.

Ce n’est ni une solution simple ni une solution intuitive. Elle met en œuvre une commande surfacique de balayage dans un plan avec une référence et une contrainte de décalage dictée par une loi.

Création de la courroie synchrone complète

Dans la suite de l’article, je détaille la modélisation de la courroie étape par étape.

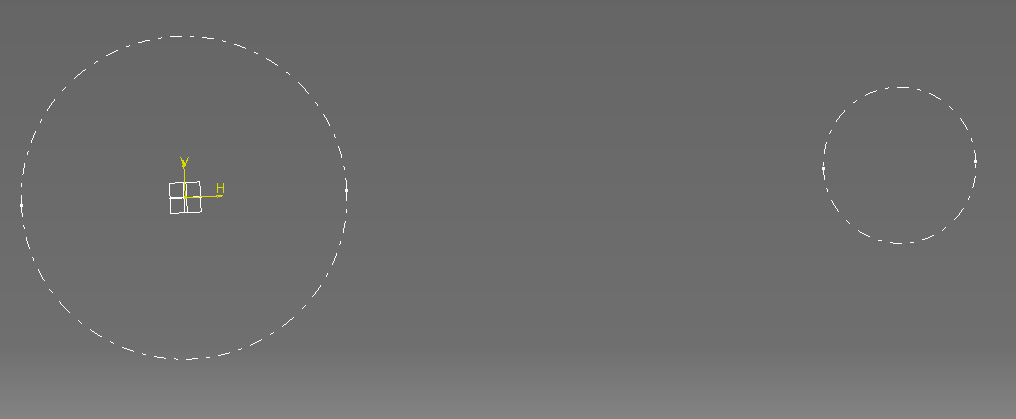

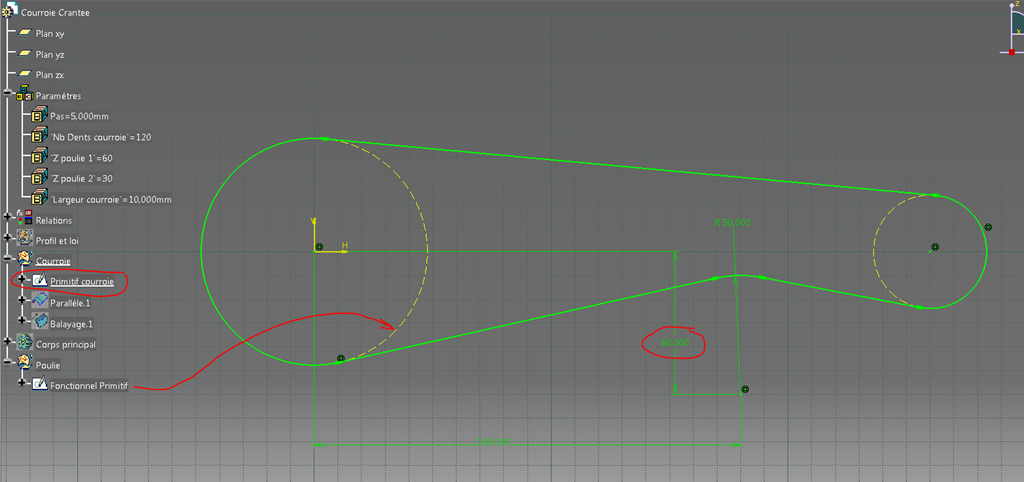

La courbe guide (primitif)

Ici, rien d’extraordinaire car il s’agit d’une esquisse. Toutefois il est nécessaire d’ajuster la position d’un élément (une poulie) pour atteindre la longueur souhaitée pour la courroie.

Nous ferons cela à l’aide d’une optimisation.

L’esquisse représente la ligne primitive de la courroie, elle passe donc par les diamètres primitifs des poulies.

On peut avantageusement se servir d’un modèle fonctionnel indiquant la position des poulies ou d’un assemblage.

Dans les deux cas, il est intéressant de créer des liens en projetant les éléments (diamètres primitifs positionnés) dans l’esquisse de notre Catpart.

Dans l’exemple, je ferai comme si il y avait des références externes, j’utiliserai une autre esquisse nommée “Fonctionnel primitif” représentant les deux poulies. Le principe ne changera pas.

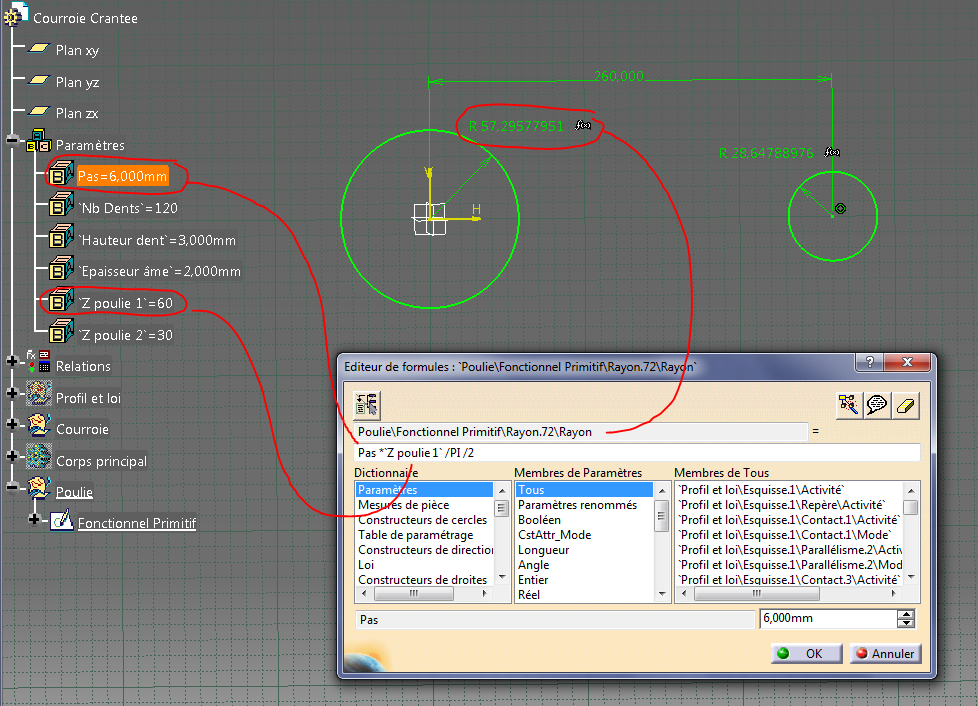

Les deux diamètres primitifs sont données par une formule liant le “Pas du motif” au nombre de dents.

(Dans la suite de l’article, le pas aura une valeur de 5mm)

On crée une nouvelle esquisse qui portera la ligne primitive de la courroie.

Dans celle-ci, je projette les deux diamètres primitifs et je positionne un arc de cercle correspondant au tendeur de la courroie. Ce tendeur pourra rentrer plus ou moins (cote de 60mm ici) ce qui modifiera la longueur du primitif de la courroie. Ce sera la variable d’ajustement pour atteindre la longueur exacte donnée par le “Pas” x “le nombre de dent” de la courroie.

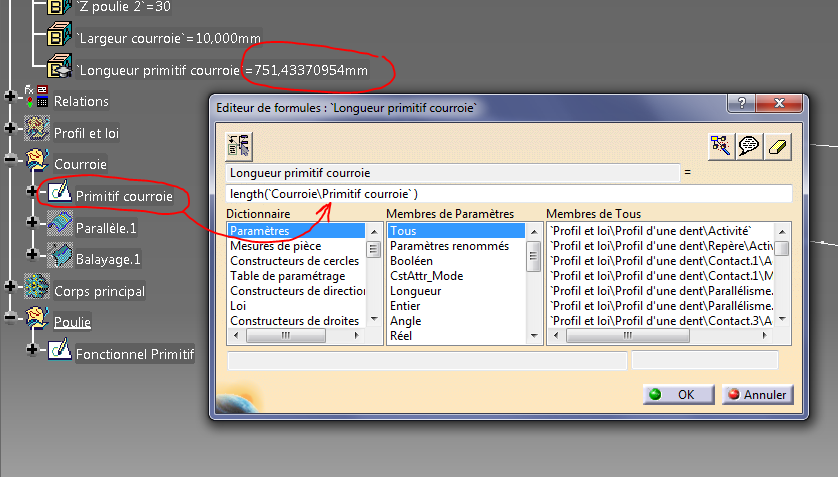

On détermine ensuite la longueur de la courbe fermée de l’esquisse.

On stocke le résultat dans un paramètre nommé “Longueur primitif courroie”

On voit que la longueur de la courbe fait ici 751.43 mm.

Il faut maintenant que cette longueur soit un multiple du “pas” proche de 751.43 mm.

750 mm est la valeur la plus proche. Cela correspond à 750 / 5 = 150 dents.

Nous allons donc demander à Catia de trouver la bonne position pour le galet tendeur.

Optimisation de la longueur

En bon Français, modifions la cote de l’esquisse de 60mm jusqu’à ce que la longueur de la courbe soit égale à 750 mm.

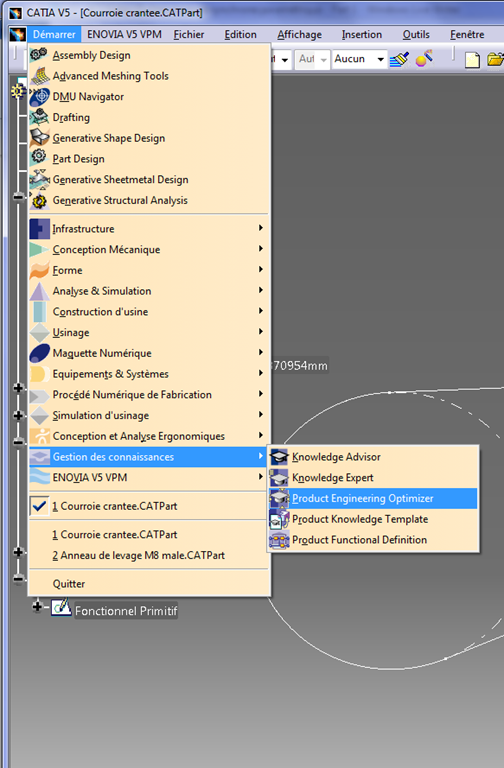

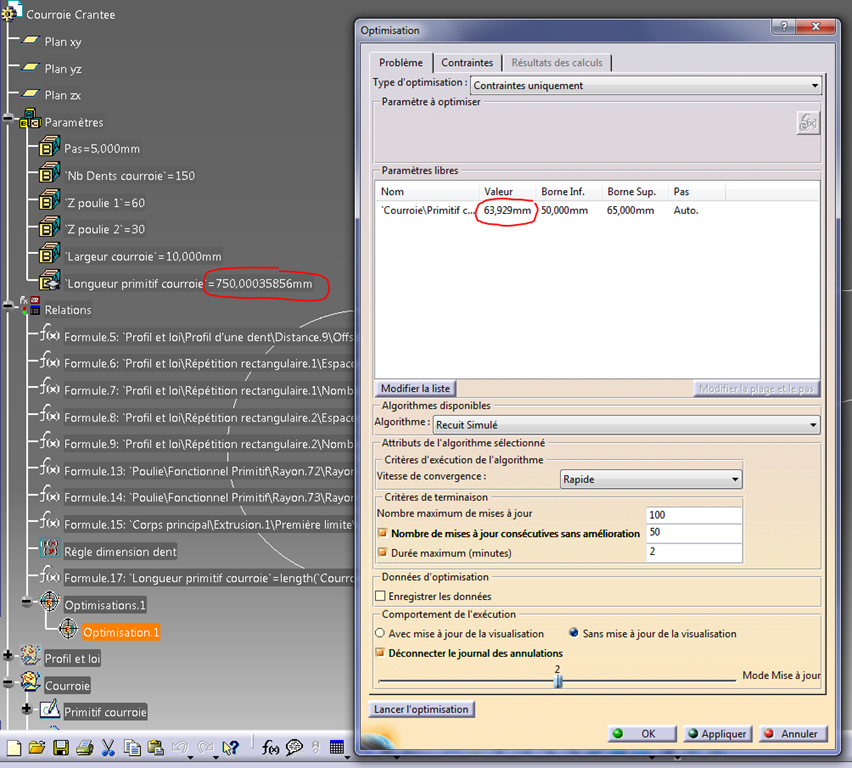

On lance l’atelier “Product Engineering Optimizer”

Puis l’outil d’optimisation.

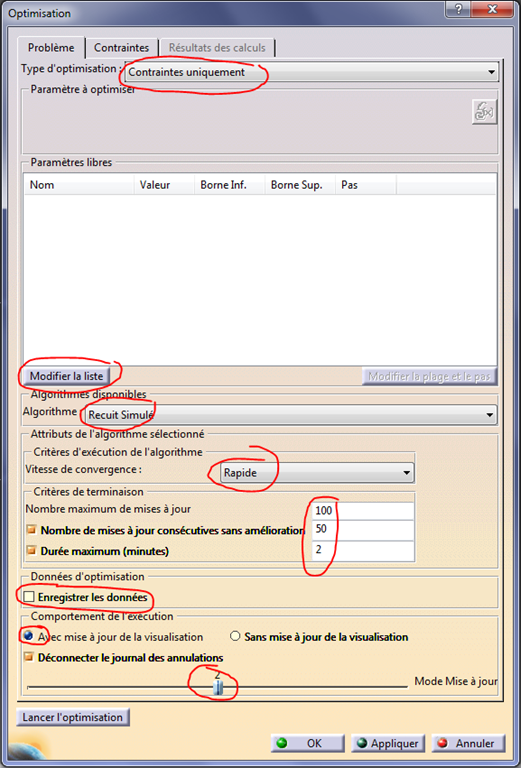

Et on règle les choses comme ceci

Lorsque l’on clique sur “Modifier la liste” cela ouvre une autre fenêtre permettant de sélectionner la cote de l’esquisse sur laquelle Catia va jouer pour modifier la forme de l’esquisse et ainsi changer la longueur de la courbe.

On valide cette fenêtre après avoir passé le paramètre dans le champ de droite.

Puis on impose des bornes pour limiter Catia. C’est important car le logiciel pourrait essayer des valeurs délirantes aussi grande que plusieurs centaines de mm et cela ferait un profil croisé qui conduirait à une erreur.

On peut même pousser la borne sup à 70mm. En fait, on peut essayer manuellement dans l’esquisse et voir le résultat et l’impact sur la longueur de la courroie.

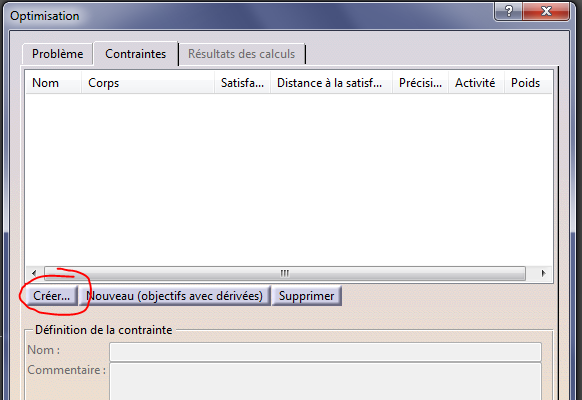

On va maintenant dans l’onglet “Contraintes” et on clique sur “Créer” pour donner un objectif à toute cette histoire.

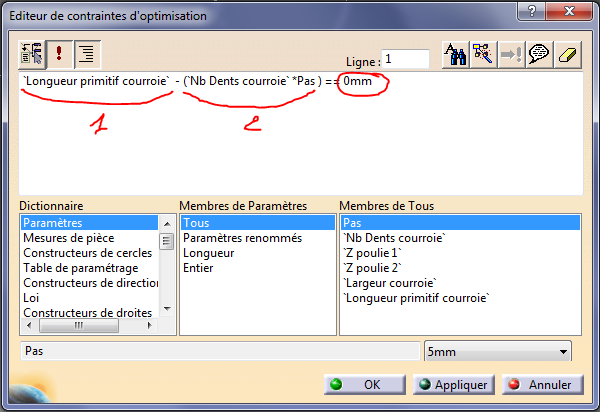

Et on écrit cette égalité:

avec en partie (1) la variable mesurée (actuellement 751.433) et en partie (2) l’objectif “Nombre de dents fois le pas” (750 mm).

Ici on veut que l’écart entre les deux tende vers 0mm.

Cela s’appelle une minimisation. Cette méthode est disponible dans le premier onglet mais j’ai souhaité l’écrire ici de façon explicite pour mieux l’expliquer.

Il faut enfin valider et faire cet ultime réglage pour la précision du résultat (ici acceptable à 0.1mm près). Cela évite de tourner autour de la solution idéale et atteignable.

On peut remarquer sur cette image qu’il existe bien un écart de 1.434 mm à corriger.

La contrainte n’est pas satisfaite.

Avant de lancer l’optimisation, appuyez sur Appliquer et enregistrez votre modèle.

Pour info, l’optimisation est rangée dans l’arbre dans le conteneur relations.

Pour ré-ouvrir cette fenêtre, il faut double cliquer dans l’arbre sur l’optimisation.

On lance !

Résultat des courses:

Nous somme maintenant à 750.00035856 mm alors que nous visions 750 mm.

La nouvelle position du galet tendeur est 63.929 mm alors qu’elle était initialement de 60mm.

Personnellement je ne l’aurais pas deviné.

On valide par Ok et l’on va maintenant faire en sorte que l’optimisation se lance si il y a une modification en entrée.

Automatisation de l’optimisation

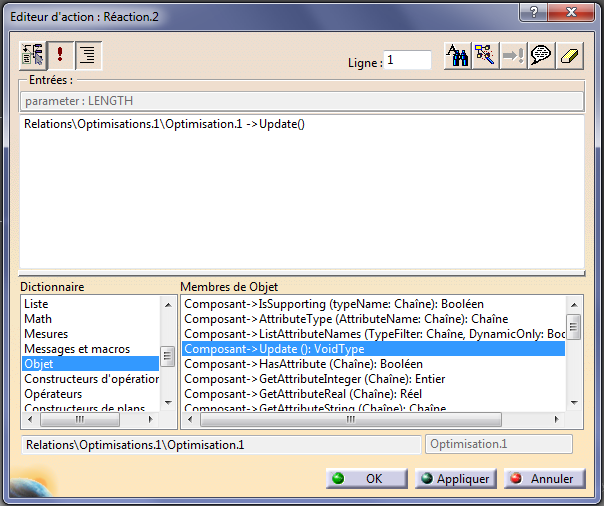

Ça se passe dans l’atelier “Knowledge Advisor”

Avec l’outil “Réaction”

On commence par sélectionner les paramètres d’entrée du modèle. Ce sont tous les paramètres qui peuvent engendrer une modification de la longueur de la courroie et par conséquent induire une nouvelle optimisation.

(Info : Il semble que sur certaines versions de Catia, l‘ordre dans le quel on sélectionne les paramètres soit important. Dans certains cas, il ne faut pas commencer par le Pas car cela empêche de sélectionner les paramètres de type entier –> voir le commentaire en bas de page).

On ne le voit pas sur l’image mais il faut aussi aller chercher la valeur d’entraxe dans l’esquisse fonctionnelle.

Donc, si l’un de ces éléments voit sa valeur changer alors on définit l’action (bouton “Éditer l’action”) comme étant une mise à jour de l’optimisation.

Pour écrire cela, dans l’éditeur, il faut double cliquer sur l’optimisation (dans l’arbre) et aller chercher

” –>Update()” dans Objet.

Voilà pour ce premier article sur la courroie.

Dans le suivant, nous verrons la définition du profil de la dent et la création de la loi pour enfin créer la courroie.

N”hésitez pas à partager l’article et mettre un pouce vers le haut si ça vous a plu ; )

2 Responses

Bonsoir PSX59,

Je viens de suivre le déroulé pas à pas, et ça fonctionne après quelques petits grattages de tête de mon coté 😉

Tout d’abord bravo pour l’approche très intelligente du problème, moi qui suis un très ardent adepte du paramétrage, je ne peux qu’applaudir.

Il y a juste une petite erreur, sur une copie d’écran le pas de la courroie est défini à « 6mm », puis dans le texte il est à « 5mm » lors du calcul de la longueur théorique de la courroie. Lorsque l’on suit fidèlement comme moi, petite surprise 😉

J’ai rencontré un bug curieux (V5R18 SP5) lors de la définition de la « Réaction », si je choisis en premier le « Pas=5mm », je ne peux pas sélectionner le « Nombre de dents », ni « Z1 poulie » ou « Z2 poulie », qui sont des entiers, mais je peux sélectionner « l’entraxe » qui est une longueur. Si je choisis une de ces valeurs entières en premier, par exemple « Nombre de dents », là cela fonctionne, et je peux ensuite sélectionner n’importe quelle valeur pour compléter les sources de la Réaction. Curieux !?

J’attends la suite avec impatience.

Cordialement.

Bonjour Patrick,

Merci pour ce commentaire.

Et merci aussi de mettre à l’épreuve mes tutoriaux.

La résolution de ce problème de modélisation fait en fait parti des astuces qui traînent au fond des bureaux d’étude et je n’en suis pas l’auteur mais j’ai pris plaisir à ajouter des choses pour que le « pas » soit bien respecté.

Je suis désolé pour cette petite incohérence entre la capture d’écran et le texte. Cela s’explique par le fait que je construis le modèle tout en écrivant l’article. Il m’arrive de faire quelques ajustements après coup.

J’ai ajouté un commentaire pour le souligner.

Vous êtes le deuxième à me remonter ce problème de sélection. Je ne l’avais pas remarqué de mon coté. Grâce à vous, on sait maintenant qu’il faut sélectionner les paramètres dans un certain ordre.

Nous sommes bien au niveau du bug. Cela fait partie des petites imperfections de Catia !

La suite et la fin de l’article parait demain, vous aurez le loisir d’aller au bout de cette courroie.