C’est pas le tout d’avoir des roues, des engrenages et des moteurs, il faut maintenant faire tenir tout ça ensemble.

Dans cet article, je vous montre comment j’ai envisagé et fabriqué…

Sommaire

Les deux motoréducteurs du robot

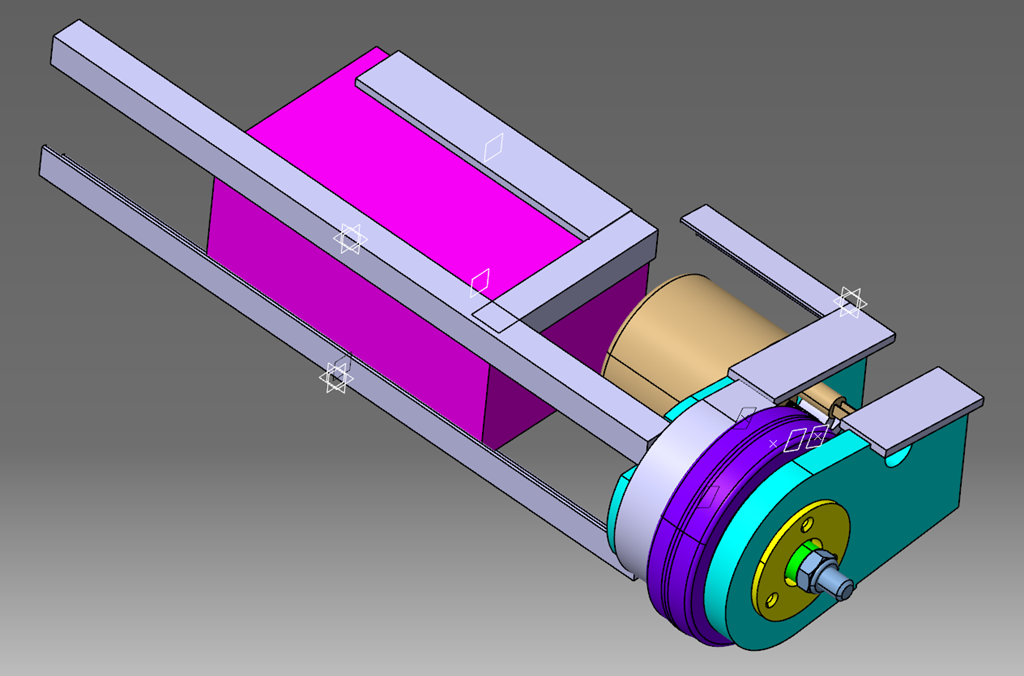

Tout part d’une étude 3D dont je vous ai montré la coupe dans l’article précédent.

Cela se présente comme le montre cette vue (de l’arrière).

Les roues ne font que Ø100 mm et une batterie au plomb de 12V 7Ah par chance fait 65 mm d’épaisseur.

Je peux donc faire un robot qui roule sur le ventre comme sur le dos.

J’ai donc opté pour une géométrie globale présentant un plan de symétrie.

Cette vue est partielle pour ne pas dévoiler tout de suite mon orientation en terme de stratégie pour le combat.

On peut toutefois voir sur cette image la batterie (en rose), la roue et son axe montée sur deux roulements qu’on ne voit pas car ils sont eux même montés dans des logements (jaunes) vissés sur des joues (bleu ciel).

Le moteur est fixé sur une joue (coté intérieur). Le reste (en gris) constitue le châssis en acier mécano-soudé.

Il manque des petits renforts de-ci de-là mais vous comprenez le principe.

Les deux joues (bleu ciel) seront reliées bien sûr.

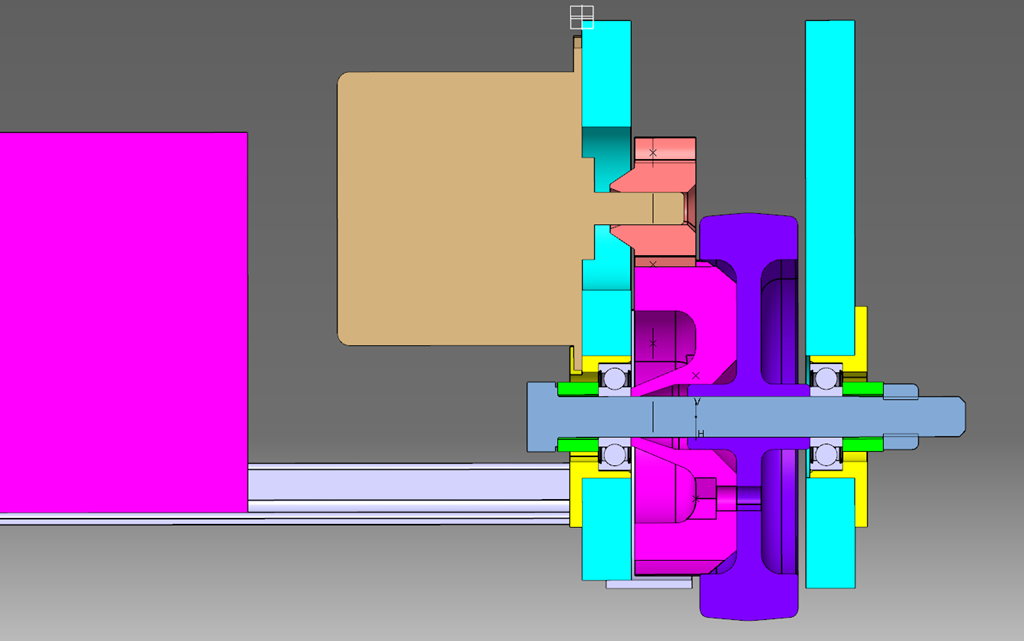

Vu de l’autre coté (de l’avant):

On voit en plus les deux engrenages (rose et rose pâle).

L’ensemble moteur-roue-joues-engrenages n’est pas représenté de l’autre coté car il s’agit exactement du même ensemble. Ce n’est pas une symétrie mais bien le même qu’il faut juste tourner autour de l’axe U (celui de la boussole sur l’image). On a ainsi la prise électrique du moteur en bas et non en haut comme on le voit de ce coté. C’est moins compliqué et il y a moins de risque d’erreur à la fabrication.

Vous noterez au passage la tôle de protection qui s’enroule autour de l’engrenage de la roue.

Bon, c’est bien joli mais il faut pouvoir fabriquer tout ça.

Et oui, c’est vrai, je ne dessine rien sans garder à l’esprit que derrière chaque coup de souris il y aura un outil derrière lequel je transpirerai de grosses gouttes.

Alors je dessine des choses simples uniquement avec des matériaux que je connais et que j’ai en stock.

Car oui, je ne vous l’avais pas dit mais avant de commencer à crobarder en 3D, j’ai fait l’inventaire de tous les bouts de ferrailles qui trainaient dans l’atelier.

Puis je me permettre de vous resservir une petite coupe ?

Juste pour l’avoir en tête.

Puisque les pignons sont déjà assemblés avec les moteurs et les roues, il me reste à créer physiquement les joues et les logements des roulements.

Au fait, qui à pensé à commander les roulements ?

C’est bien ! … Des 6000 2RS ?

Encore mieux !

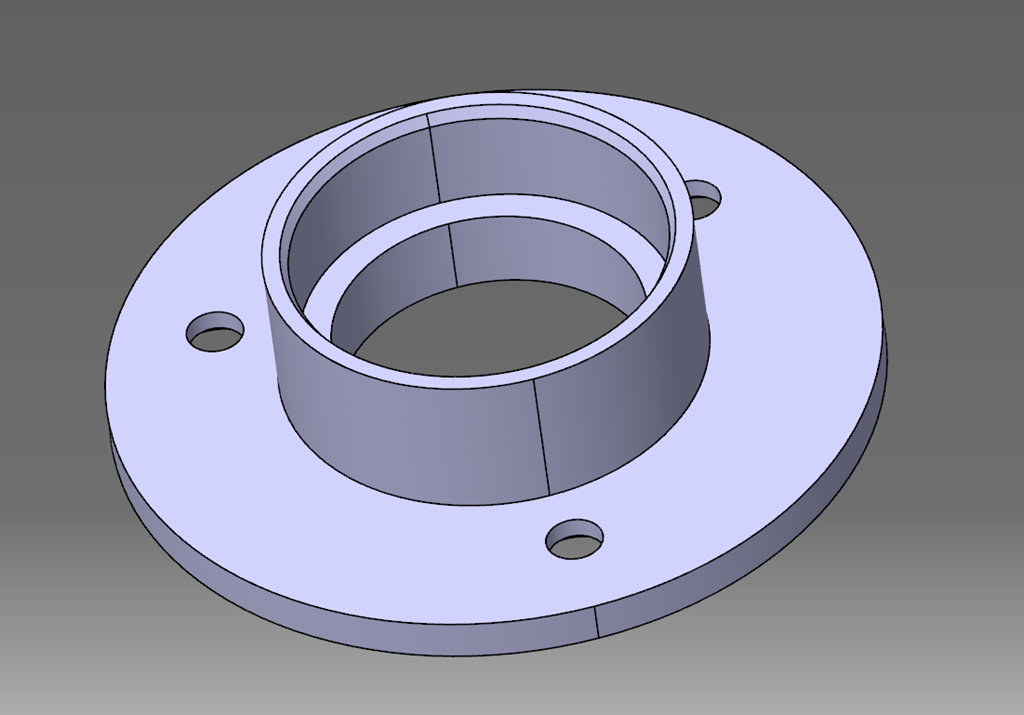

Les logements des roulements

Pour les logements, rien de bien compliqué, une petite impression 3D en PLA rempli à 100% fera l’affaire.

Il faut juste faire attention à bien vérifier que la bague extérieure du roulement rentre sans gros effort dans son alésage avant d’imprimer les 3 autres !

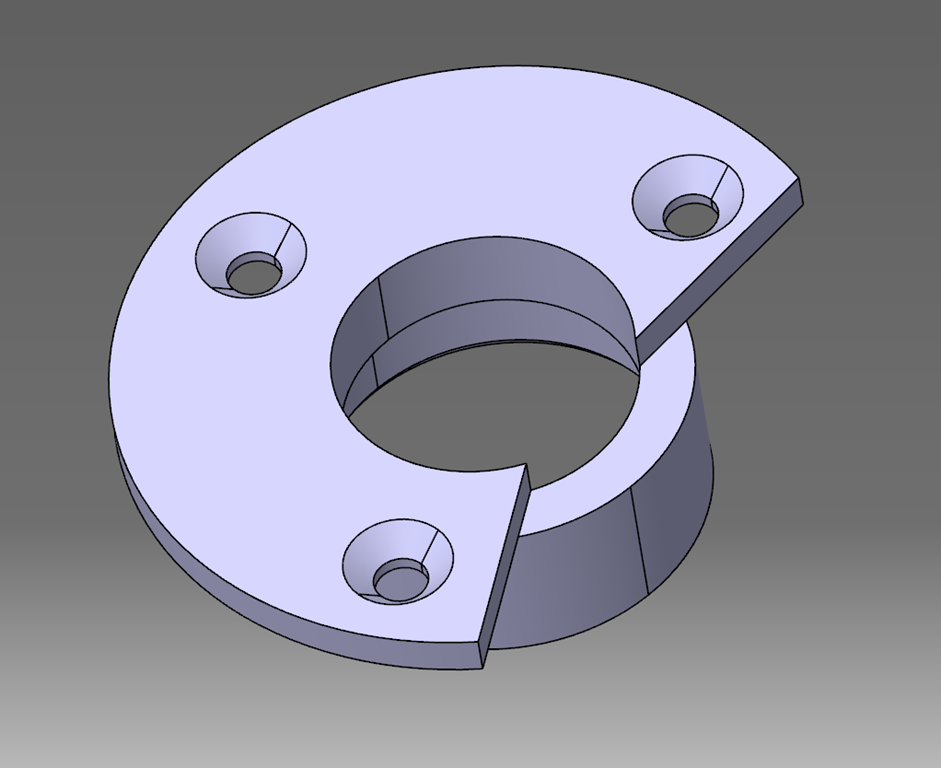

Ci-dessus à gauche, le flasque coté extérieur et à droite, le flasque coté intérieur avec un dégagement imposé par le carter du moteur (ci-dessous).

Vous avez remarqué ?

Les petits chanfreins sur les trois trous pour accueillir les têtes de vis. Ca sortira directement à l’impression sans aucune retouche.

D’ailleurs, j’ai fait bonne impression. Voyez vous-même.

Un tout petit peu de parachèvement (des bavures d’imprimante) et les roulements rentrent à la main avec un léger effort.

Super, mais il faut les visser sur quelque-chose.

Les joues

J’ai à ma disposition (dans mon stock) du contreplaqué bakélisé de 12mm.

C’est costaud et facile à travailler. En tout cas plus que l’acier.

Par contre, je n’ai pas de machine numérique pour faire le contour. C’est dommage car j’aurais pu générer le programme CN directement sur CATIA.

Il faut donc le faire à l’ancienne, avec l’avantage tout de même sur les anciens que chacun d’entre nous peut aujourd’hui imprimer sur du papier le profil de petites pièces de ce genre à l’échelle.

Il faut donc que je passe par la case CatDrawing avant d’imprimer du papier.

Ci-dessous, la projection des deux pièces une fois cadré dans un forma A4. Je n’ai pas pu mettre les 4 en même temps dans la feuille A4 donc il y a deux impressions. Je vous assure que cela ne passe pas, ça m’a agacé longtemps.

Vous remarquerez que j’ai marqué les axes des perçages pour pouvoir “viser juste” par la suite.

Une fois imprimées (en faisant très attention au fait qu’il faut faire une sortie à 100% et pas autre chose comme ajuster au format du papier), je les ai découpées puis collés (à la colle à bois) sur mes chutes de contreplaqué bakélisé.

Puis je les ai détourées avec une petite scie à ruban puis percées (avec une perceuse à colonne c’est plus propre = perpendiculaire). J’utilise des forets plats avec un martyr, le résultat est suffisamment propre même si les plus grands alésages (passage du pignon moteur) sont eux réalisés par sciage.

Et bien, on a tout maintenant, on peut passer à…

L’assemblage des motoréducteurs

D’abord, je retire le papier, c’est pas sexy. Ensuite:

- Vissage des flasques portant les roulements sur les joues (du bon coté !) puis vissage du moteur sur la joue correspondante.

- Une entretoise sur la vis en appui sous la tête.

- Passage de la vis M10 (longue, très longue) à travers le roulement proche du moteur.

- Montage de la roue-pignon récepteur sur la vis.

- Montage de la joue extérieure sur la vis.

- Deuxième entretoise.

- Ecrou M10

Et voilà !

Ah oui, ça engrène bien sans forcer et le jeu est plutôt faible.

Ca roule !… Non pas encore, il reste le châssis à préparer pour la soudure.

On voit ça dans le prochain article.

En attendant, si l’histoire de cette conception vous plait, faites la découvrir à vos amis et n’hésitez pas à me laisser un commentaire en bas de page, je vous répondrai.

No responses yet